فولاد عبارت است از آلیاژ آهن و کربن که ممکن است عناصر آلیاژی دیگری نیز نظیر نیکل، کروم و غیره به مقدار متفاوت در آن وجود داشته باشد.

به طور کلی تا میزان ۲% کربن را آلیاژ فولاد نامگذاری میکنند و بیشتر از آن آلیاژ چدن نامیده میشود. یکی از دلایل اصلی کاربرد گسترده فولادها آن است که میتوان به کمک روش های متنوع از جمله عملیات حرارتی خواص متفاوتی در آنها ایجاد نمود.

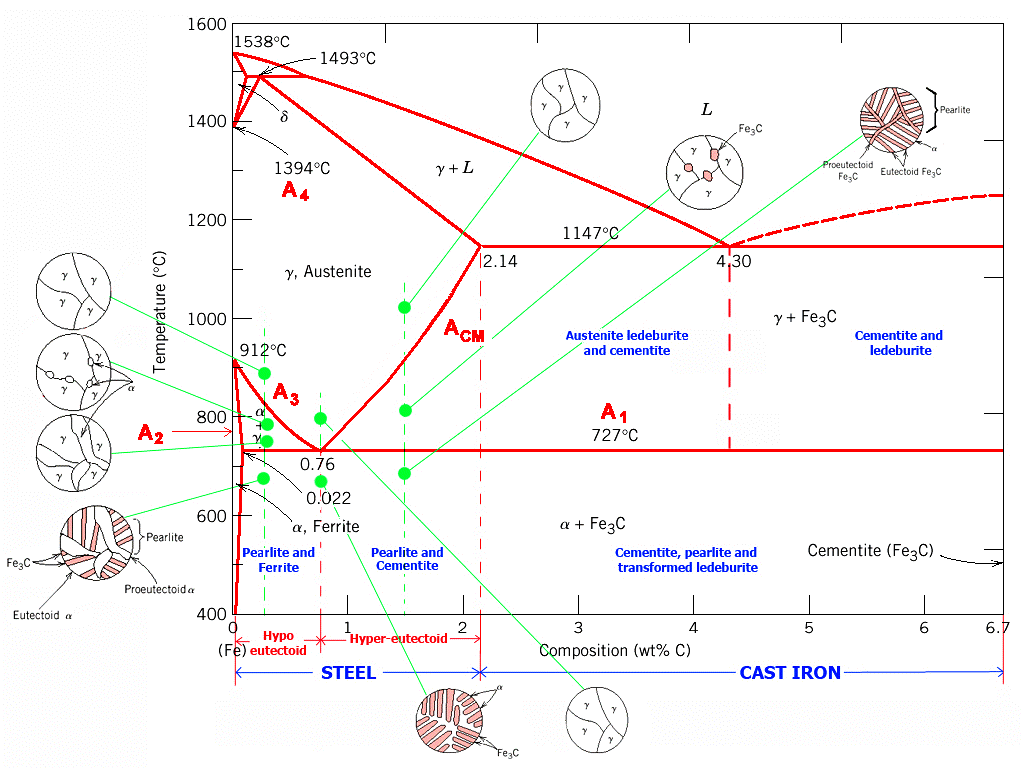

قابل ذکر است در فولاد بسته به میزان کربن مطابق دیاگرام آهن-کربن و با توجه به دما و میزان کربن و همچنین سرعت سرد شدن یا گرم شدن به ساختارهای تعادلی یا غیر تعادلی میتوان دست یافت.

مراحل تولید فولاد

مراحل اصلی در تولید فولاد عبارت است از:

۱.احیای سنگ آهن به آهن مذاب (چدن خام): در این مرحله کک به عنوان احیاء کننده در کوره بلند به کار برده میشود و مطابق واکنش زیر آهن با ۳ تا ۴.۵ درصد ایجاد میشود.

تولید فولاد

2.فرآیند فولادسازی: در فولادسازی بوسیله کوره، با اکسایش کنترل شده مخلوطی از چدن خام و آهن یا قراضه فولاد، کربن اضافی فولاد به سطح مطلوب کاهش پیدا میکند. سه نوع اصلی فولادسازی در کوره عبارت اند از:

الف) کوره القایی ب)کوره بازی یا زیمنس مارتین ج) کوره قوس الکتریکی

در مراحل تولید فولاد، فولادهای آلیاژی با اضافه کردن عناصر آلیاژی از قبیل منگنز، کروم، مولیبدن، نیکل، وانادیم و غیره به فولاد مذاب به هنگام کربن زدایی یا پس از آن بدست میآیند.

۳.ریخته گری: بعد از اینکه فولاد به ترکیب شیمیایی مورد نظر رسید، از کوره فولادسازی به پاتیل ریخته میشود. جهت بهبود ترکیب شیمیایی فولاد و حذف اکسیژن گازی، عناصر اکسیژن زدا از قبیل آلومینیوم یا فروسیلیسیم در پاتیل به فولاد اضافه میشود. پس از آن فولاد در قالبهای بزرگ ریختهگری میشود.

۴.نورد(آهنگری): بیشتر شمشهای فولادی مجددا تا دماهای زیاد (زیر نقطه ذوب) گرم و برای مدتی نگهداری میشوند تا شمش به طور همگن گرم شود. سپس با عملیات شکل دهی نورد داغ یا آهنگری به شکل مطلوب در خواهد آمد.

تفاوت فولاد و آهن

آهن ارزانترین و بعد از آلومینیوم فراوانترین عنصر فلزی است. حدود ۹۰% تولیدات فلزd در جهان را آهن و بسیاری از آلیاژهای آن تشکیل میدهد. آهن بیشتر به صورت فولادهای ساده کربنی به کار برده میشود که فولاد ساده کربنی آلیاژ آهن و کربن با درصد کمی از عناصر دیگر است. در واقع آهن عنصر و فولاد آلیاژی از آهن به همراه کربن و سایر عناصر آلیاژی است.

دسته بندی فولادها

فولادها را میتوان براساس متغییرهای زیر دسته بندی نمود:

- ترکیب شیمیایی: به عنوان مثال کربنی، کم آلیاژ و یا فولاد زنگ نزن

- روش های ساخت: به عنوان مثال کوره باز، کوره قوس الکتریکی و ….

- پرداخت نهایی: به عنوان مثال نورد سرد یا نورد گرم

- محصول نهایی: به عنوان مثال bar, plate, sheet, strip, tubing

- عملیات اکسیژن زدایی: فولاد آرام، نیمه آرام یا کشته شده

- ریزساختار: به عنوان مثال فریت، پرلیت یا مارتنزیت

- عملیات حرارتی: به عنوان مثال آنیلینگ، کوئنچ-تمپر یا فرآیندهای ترموشیمیایی

- از لحاظ کیفیت

فولادهای ساده کربنی

الف) فولاد کم کربن(کمتر از ۰.۲ ): این دسته از فولادها با توجه به قیمت پایین آن ،رایج ترین نوع هستند. از خصوصیات این دسته از فولادها میتوان به چکش خوار بودن آنها اشاره نمود. این گروه از فولادها استحکام کششی نسبتا کمی دارند. سختی سطح این دسته از فولادها را میتوان با عملیات سخت کاری سطحی افزایش داد.

ب) فولاد کربن متوسط (۰.۲-۰.۵% C): این گروه از فولادها استحکام و چقرمگی متوسط دارند و مقاومت به سایش مطلوبی دارند. این گروه از فولادها بیشتر درتولید قطعات ماشین آلات، شافت، محور، چرخدنده، کوپلینگ، چرخ های ریل راه آهن و … استفاده میشوند

ج) فولادهای پر کربن (۰.۵-۲% C): سختی این گروه از فولادها بالاتر از گروههای دیگر است. اما در عوض داکتیلیته پایینی دارند. این گروه برای ساخت فنر، سیم طناب، چکشها، پیچ گوشتیها و … بکار میروند.

فولادهای آلیاژی

این دسته از فولادها شامل عناصر آلیاژی بین ۱ تا ۵۰ درصد وزنی هستند که باعث تغییر در خواص مکانیکی فولاد میشوند. این گروه از فولادها را میتوان به فولادهای کم آلیاژ و پرآلیاژ تقسیم بندی نمود.

از جمله عناصر آلیاژی که در بیشتر فولادهای آلیاژی مشترک هستند عبارتند از:

- منگنز

- سیلیسیم

- مولیبدن

- کروم

- وانادیوم

- نیکل

فولادهای کم آلیاژ عموما کمتر از ۸ درصد وزنی عناصر آلیاژی دارند و بالاتر از ۸ درصد وزنی از عناصر آلیاژی در ترکیب فولاد در دسته فولادهای پرآلیاژ قرار میگیرند. هر دو گروه معمولا خواص مکانیکی بالاتری نسبت به فولادهای کربنی دارند.

پرکاربردترین فولاد در صنعت

پرکاربردترین

در سال ۱۹۷۸، ایالات متحده آمریکا ۱۳۷ میلیون تن فولاد تولید کرده است که ۸۵.۳% آن فولاد ساده کربنی است. اهمیت فولادهای ساده کربنی از این جهت است که این فولادها موادی مستحکم، چقرمه، شکل پذیر و ارزان هستند که میتوانند ریخته گری شوند، به صورت کارشده باشند، ماشینکاری شوند و در گستره وسیع از خواص عملیات حرارتی شوند. اما متاسفانه این فولادها از مقاومت به خوردگی کمی برخوردار هستند.

فولاد اتومات به علت قابلیت ماشینکاری بالای خود، کاربرد گسترده ای در صنعت دارد.

بزرگترین تولید کننده فولاد در جهان

بزرگترین کشور تولید کننده فولاد

بر اساس آمار منتشر شده میزان تولید فولاد جهان در سال ۲۰۱۸ برابر ۱٫۸ میلیارد تن بوده است. در این میان کشور چین با میزان تولید ۹۲۸ میلیون تن در این سال، از این لحاظ رکورددار تولید فولاد در جهان است. با این حال کشور ایران با تولید ۲۵ میلیون تن در سال در رده دهم این رده بنده جای گرفته است. Steel