عناصر آلیاژی در فولاد، موجب ایجاد خواص و ویژگیهای متنوعی در این دسته از مواد میگردند. به طوری که با تغییر میزان هر کدام از این عناصر در ترکیب شیمایی فولادها، خواص آنها ممکن است به طور کلی دستخوش تغییر شود. در ادامه تاثیر هر کدام از این عناصر بر روی فولاد و خواص آن دقیقتر بررسی شده است.

فولاد آلیاژی چیست؟

به طور کلی فولادهای آلیاژی به فولادهایی اطلاق میشود که با عناصر مختلفی آلیاژسازی شدهاند. در واقع تمامی فولادها از نوع آلیاژی هستند؛ چراکه سادهترین نوع فولاد، آهن آلیاژشده با حداکثر ۲.۶% کربن است. اما عبارت “فولاد آلیاژی”عمدتا به فولادهایی اشاره دارد که با عناصر دیگری علاوه بر کربن آلیاژ شده باشند. کل وزن عناصر آلیاژی در فولاد میتواند حداکثر به مقدار %۵۰ برسد تا خواص ماده همچون مقاومت سایشی یا شکل پذیری را بهبود بخشد.

انواع عناصر آلیاژی در فولاد

فولادهای آلیاژی بر اساس میزان عناصر آلیاژی در فولاد به دو دسته کم-آلیاژ و پرآلیاژ تقسیم بندی میشوند. فولادهای کم-آلیاژ درصد کمی عناصر آلیاژی در ترکیب خود دارند که در مجموع به کمتر از %۵ میرسد. اما در فولادهای های پرآلیاژ، درصد عناصر آلیاژی بیش از این مقدار است که به تبع آن باعث افزایش قیمت فولاد خواهد شد. همچنین قابل ذکر است دسته دیگری از فولادها نیز تحت عنوان فولادهای غیرآلیاژی وجوددارند که درصد بسیار پایینی عناصر آلیاژی در ترکیب شیمیایی خود دارند.

عناصر آلیاژی که میتوانند در ترکیب شیمایی فولاد حضور داشته باشند عبارت اند از:

- کروم

- منگنز

- گوگرد

- مولیبدن

- مس

- نیکل

و غیره

تاثیر عناصر آلیاژی بر خواص فولاد

هر کدام از عناصر آلیاژی میتوانند تاثیر متفاوتی بر روی خواص فولاد داشته باشند. در ادامه تاثیر هر کدام از عناصر یاد شده بر روی فولاد دقیقتر مورد بررسی قرار گرفته است.

تاثیر کروم بر روی فولاد

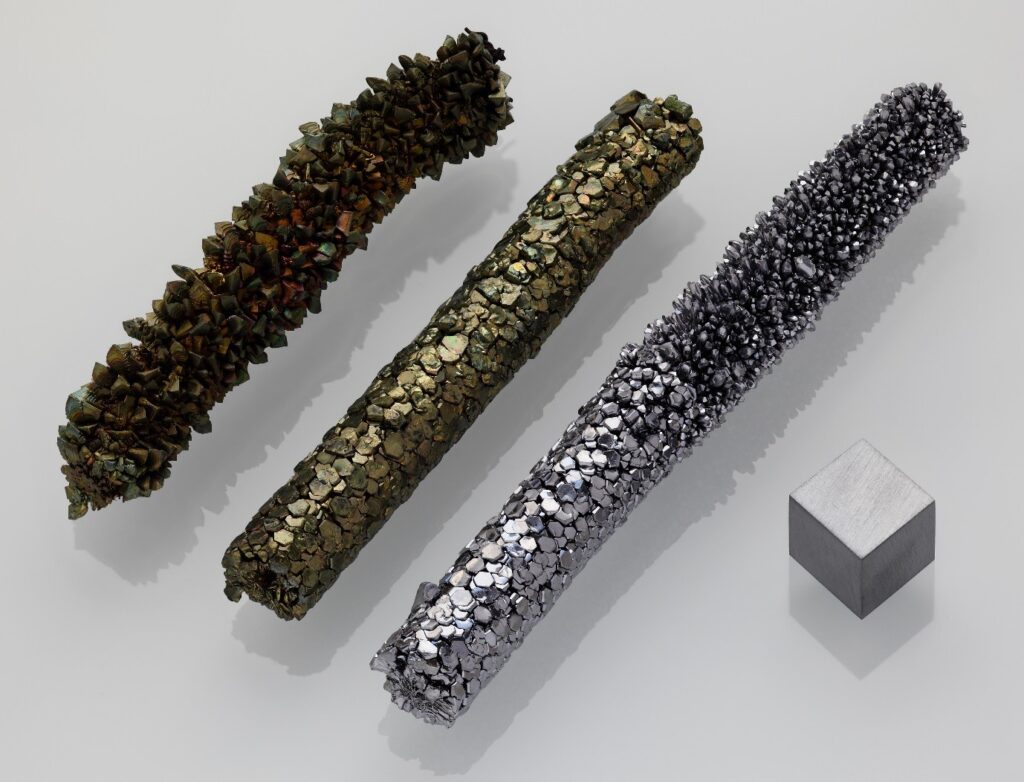

عنصر کروم با توجه به سختی و مقاومت به خوردگی بالا، یکی از معروفترین عناصر آلیاژی برای فولاد است. کروم به تنهایی فلزی خاکستری، سخت و ترد با مقاومت دمایی بالا و دمای ذوب ۱۹۰۷ درجه سانتیگراد است. عنصر آلیاژD کروم به منظور افزایش سختی به فولاد اضافه میگردد. مقادیر بیشتر کروم در فولاد (۴تا %۱۸) باعث افزایش مقاومت به خوردگی خواهد شد. برای مثال، یکی از کاربردیترین فولادهای آلیاژی به نام فولاد ضدزنگ، حاوی حداقل ۵ الی ۱۰% کروم است که باعث افزایش مقاومت در مقابل آب، حرارت یا خوردگی در این دسته از فولادها میگردد.

قابل ذکر است در مقایسه با اکسید آهن در فولاد کربنی محافظت نشده، اکسید کروم از روی ماده، پخش و ریخته نمیشود. بلکه یک لایه متراکم اکسید کروم بر روی سطح ماده ایجاد میکند که از آسیبهای خوردگی بیشتر جلوگیری میکند.

جهت کسب اطلاعات بیشتر در رابطه با آلیاژ های معروف کلیک نمایید.

تاثیر کروم بر روی فولاد

تاثیر منگنز بر روی فولاد

منگنز در فولادهای آلیاژی معمولا در ترکیب با سولفور و فسفر به کار برده میشود. از جمله موارد تأثیر منگنز در فولاد، میتوان به کاهش تردی، قابلیت فورج، استحکام کششی و بهبود مقاومت به سایش اشاره نمود. منگنز با سولفور واکنش داده و تشکیل سولفید منگنز میدهد که مانع ایجاد سولفید آهن خواهد شد. همچنین منگنز به منظور بهبود سختی نیز به ترکیب شیمیایی فولاد اضافه میگردد . زیرا اضافه شد این عنصر در روشهای سختکاری، باعث نرخ کوئنچ آهسته تر میشود. همچنین قابل ذکر است اکسیژن اضافه در فولاد مذاب، به کمک منگنز، حذف میگردد.

تاثیر گوگرد در فولاد

گوگرد در فولاد عموما یک ناخالصی نامطلوب به شمار میرود؛ نه یکی از عناصر آلیاژی که باعث بهبود خواص فولاد خواهد شد. گوگرد در مقادیر بیش از %۰.۰۵ باعث ایجاد تردی شده و قابلیت جوشکاری را در فولاد کاهش خواهد داد. وجود این عنصر در فولادهای سختکاری شده ممکن است باعث شکنندگی شود. قابل ذکر است در فولادهای کمآلیاژ با استحکام بالا، گوگرد ممکن است به میزان حداکثر %۰.۱۰ افزوده شود تا استحکام و مقاومت خوردگی را بهبود بخشد.

تاثیر گوگرد در فولاد

مولیبدن در فولاد

مولیبدن در فولاد همچون عنصر کروم، بر روی مقاومت به خوردگی فولادتاثیرگذار است. همچنین مولیبدن سختی، چقرمگی و استحکام کششی فولاد را نیز افزایش میدهد. عنصر مولیبدن با کاهش نرخ کوئنچ در طول فرآیند عملیات حرارتی، سختی را افزایش داده و فولاد را مقاوم و سخت میکند. این عنصر آلیاژی در فولاد همچنین از ایجاد سوراخ و حفره در فولاد جلوگیری خواهد نمود؛ زیرا مقاومت به خوردگی ناشی از کلرید را افزایش میدهد. معادل مقاومت به خوردگی حفرهای یا PRE، در واقع با ضرب مقادیر مولیبدن، کروم و نیکل در ضرایب و سپس جمع این مقادیر با هم حاصل میشود. گریدهای فولاد متداول با مقادیر بالای مولیبدن، شامل سری A فولادهای ابزار سردکار (فولادهای سردشونده با هوا)، فولادهای ماریجینگ همچون گرید ۲۵۰ و بسیاری از فولادهای ضدزنگ میشود.

مولیبدن در فولاد

تاثیر وانادیوم در فولاد

یکی دیگر از عناصر آلیاژی در فولاد وانادیوم است که به منظور کنترل سایز دانه در فولاد و کوچک نگه داشتن آن مورد استفاده قرار میگیرد. زمانی که وانادیوم به فولاد اضافه میگردد، کاربیدهای تشکیلشده، تشکیل دانه را مسدود میکند. بدین ترتیب وانادیوم در فولاد از بزرگشدن دانه تا اندازهای که در نبود وانادیوم میتوانست رخ دهد، جلوگیری خواهد نمود. این ساختار ریزدانه؛ باعث افزایش انعطافپذیری خواهد شد. در برخی موارد، کاربیدهای تشکیل شده توسط وانادیوم، میتوانند سختی و استحکام فولاد را افزایش دهند.

فولادهای آلیاژی با مقادیر بالای وانادیوم شامل فولادهای ابزار سردکار A3، A9، O1 و D2 میشود. همچنین فولادهای تیغهای همچون M390 و VG 10 نیز مقادیر بالایی وانادیوم دارند. فولاد ۱.۲۳۴۴ و فولاد D2 فولادهایی با درصد وانادیوم قابل توجه هستند که در گروه صنعتی مبتکران عرضه میشوند.

وانادیوم در فولاد

تاثیر مس در فولاد

دیگر عنصر آلیاژی در فولاد عنصر مس است که این عنصر، در مقادیر بسیار کم به فولاد اضافه میگردد. مس میتواند با افزایش مقاومت به خوردگی، خواص شیمیایی فولاد را بهبود بخشد. مقادیر زیاد مس میتواند از ایجاد زنگزدگی و پوسیدگی جلوگیری کند. برخی از انواع فولاد خشکه هوایی، در مقایسه با فولادهای کربنی استاندارد، مقادیر نسبتا بالایی مس دارند؛ زیرا این فولادها به طور خاص در محیطهای در معرض خوردگی کاربرد دارند. مس در فولاد همچنین میتواند برای بهبود خواص مکانیکی با تبدیل فولاد به رسوب-سختشونده نیز به کار رود. رسوب-سختی، فرآیندی است که باعث بلاک شدن نابهجاییها در ساختار کریستالی فلز و در نتیجه، افزایش استحکام آن خواهد شد.

عنصر آلیاژی مس در بسیاری از انواع فولاد در مقادیر اندک وجود دارد. در فولادهای کمکربن، مس معمولا در مقادیر کمتر از %۰.۴ وزنی وجود دارد. برای مثال، فولاد A36 ASTM حداکثر مقدار مس ۰.۲% دارد. مقادیر بیشتر مس در فولادهای خشکه هوایی و دیگر انواع فولادهای کمکربن با استحکام بالا (HSLA) دیده میشود. مثالهای آن شامل گریدهای A588 ASTM و ASTM A440 میشود.

اثر نیکل در فولاد

عنصر نیکل در ساخت فولادهای آستنیتی به کار میرود؛ زیرا عنصر نیکل، باعث تشکیل و افزایش فاز آستنیت میگردد. هنگامی که میزان کروم حدود ۱۸% یا بیشتر مورد استفاده قرار میگیرد و ترکیب نیکل در فولاد بیش از ۸% باشد، فولاد ضدزنگ آستنیتی تشکیل خواهد شد. این ترکیب، در مقابل خوردگی بسیار مقاوم است و گریدهای آستنیتی، از پرکابردترین فولادهای زنگ نزن به شمار میروند. نیکل همچنین به منظور بهبود خواص مکانیکی فولاد به ترکیب فولاد اضافه میشود. عنصر نیکل به منظور افزایش چقرمگی و استحکام ضربه حتی در دماهای پایین مورد استفاده قرار میگیرد. فولادهای با مقادیر بالای نیکل، شامل تمامی فولادهای ضدزنگ آستنیتی میشود. فولادهای آلیاژی همچون گروههای XX23 و XX25 نیز از مقادیر بالای نیکل برخوردار هستند.

فولاد MO40 یکی از انواع فولاد است که درصد کمی عناصر آلیاژی در ترکیب خود دارد.

خاصیت سرب در فولاد

سرب به تنهایی، جزء عناصر الیاژی در فولاد نیست. زمانی که سرب به فولاد اضافه میشود، با کربن، آهن و دیگر عناصر، پیوندی برقرار نمیکند. در حقیقت، سرب در فولاد حل نمیشود؛ بلکه به صورت ناخالصی باقی میماند. همچنین، عنصر سرب تقریبا هیچ اثری بر خواص مکانیکی فولاد ندارد؛ اما قابلیت ماشینکاری آن را بهبود میبخشد چراکه بین ابزار برش و فولاد، مانند یک لوبریکانت عمل میکند. جوشکاری فولادهایی که افزودنی سرب دارند، اغلب اوقات منجر به ایجاد ترک در فولاد شده و به طور کلی پیشنهاد نمیشود. سرب به فولادهایی افزوده میشود که تحت ماشین کاری قرار میگیرند و نه جوشکاری. گریدهای AISI فولادهایی که حاوی سرب هستند، عموما با حرف L مشخص میشوند. فولادهای متداول این دسته شامل ۱۱L18 و ۱۲L14 هستند.

عنصر آلیاژی تنگستن در فولاد

فولادها مقادیر متغیری تنگستن نیز در ترکیب خود دارند. برخی از آنها پسماند و ناخواسته است؛ همچون فولاد AISI 1018. اما برخی فولادها مقادیر افزوده تنگستن دارند که به منظور بهبود خواص مکانیکی و شیمیایی فولاد با توجه به کاربردهای مختلف، افزوده میشود. به دلیل دمای نقطه ذوب بالا، عنصر تنگستن میتواند برای افزایش دمای ذوب فولاد به کار رود. سختی بالای تنگستن همچنین میتواند مقاومت به سایش فولاد را نیز افزایش دهد. در آخر، تنگستن همچنین میتواند مقاومت به خوردگی فولاد را نیز بهبود بخشد.

مقدار تنگستن در فولادهای آلیاژی در بازه وسیعی قرار میگیرد. در فولادهای کمآلیاز با استحکام بالا، میتواند کمتر از %۱ باشد. فولادهای ابزار تندبر، که تنگستن به عنوان عنصر آلیاژی مورد استفاده قرار میگیرد، میتوانند بیش از %۱۵ وزنی تنگستن داشته باشند. نمونه فولادهای تندبر با تنگستن شامل T1، M1 و M7 میشود.

جدول تأثیر عناصر آلیاژی در فولاد |عنصر آلیاژی مهم برای فولاد در جدول

| V | W | Ti | Ni | Mo | Mn | Co | Cr | عناصر آلیاژی |

| +++ | ++ | ++ | + | ++ | ++ | _ | ++ | سختیپذیری |

| ++ | ++ | + | _ | ++ | _ | + | + | استحکام حرارتی بالا |

| – | – | – | ++ | _ | + | _ | _ | چقرمگی |

| + | ++ | + | – | + | _ | _ | + | مقاومت به سایش |

| +++ | + | ++ | – | + | – | – | – | دانه ریز آستنیتی |

| – | – | – | + | + | – | – | ++ | مقاومت به خوردگی |