آبکاری یک روش قدرتمند و تطبیق پذیر جهت پوشش دهی سطح است که میتواند خواصی شامل مقاومت سایشی، سختی، شکلپذیری، تخلخل، تنشهای داخلی، چسبندگی پوشش و مقاومت به خوردگی ایجاد نمایید. با مطالعه این مقاله میتوانید با انواع و مراحل ابکاری، علی الخصوص آبکاری فلزات آشنا شوید.

فرایند آبکاری

فرآیند آبکاری

پیش از این که بدانید آبکاری چیست باید گفت با توجه به اینکه قطعات صنعتی و مهندسی در معرض شرایط سایشی، خوردگی، فرسایشی و سیکلهای حرارتی و خستگی قرار دارند، الزام همکاری بین دو صنعت “مهندسی سطح” و “عملیات حرارتی” برای افزایش طول عمر مفید قطعات در معرض شرایط مخرب نامبرده، احساس شد. همکاری مشترک و ارزشمند در این دو زمینه، سبب تولید قطعات صنعتی با خواص بهینه شد. خواصی که به تنهایی نمیتوان از فلز پایه و یا پوشش انتظار داشت.

بنابراین جامعه محقق و صنعتگر متالورژ با بهرهگیری از تکنولوژیهای سنتی و مدرن با هدف افزایش عمر قطعات و قالبهای خود، با افزایش مقاومت آنها به سایش و خوردگی و هر عامل مخرب دیگر، زیر سایه عملیات سطحی، قطعات خود را در برابر تخریب نا به هنگام واکسینه کردند.

عملیات سطحی را میتوان به گروههای مختلف زیر تقسیم نمود:

- عملیات سطحی نفوذی که با تغییر ترکیب سطح همراه است و به متغیرهای نفوذ اتمی به درون فلز پایه وابستگی دارد شامل کربندهی، نیتروژندهی، کربن و نیتروژن دهی همزمان، بوردهی و …

- روشهای سخت کردن سطحی مانند سخت کردن توسط پرتو الکترونی، سخت کردن شعلهای و سخت کردن القایی و …

- ایجاد پوششهای فلزی مانند رسوبدهی الکتریکی، فلز پاشی، رسوب فیزیکی بخار و رسوب شیمیایی بخار و …

در این مقاله به بررسی آبکاری یا رسوب دهی الکتریکی پرداخته میشود.

آبکاری فلزات چیست؟

آبکاری فلزات

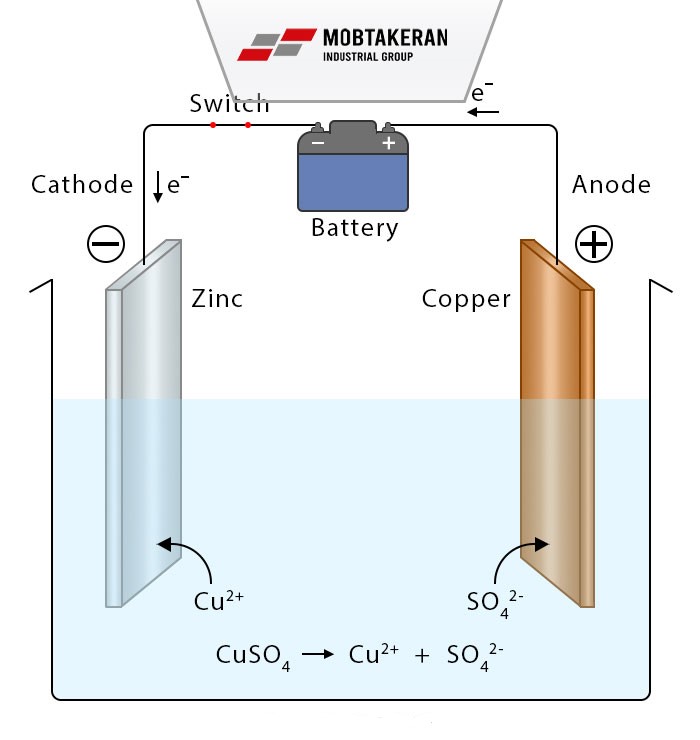

آبکاری (electroplating) فرایند روکشدهی فلزی (Plating) است که برای بهبود خواص مکانیکی و شیمیایی مانند مقاومت در برابر سایش و خوردگی (protective) یا برای اهداف تزئینی (decorative)بهکار میرود. فرایندی که آبکاری به وسیله آن انجام میشود، رسوبدهی الکتریکی (electrodeposition) نام دارد که سه عضو اصلی آن عبارتند از کاتد، آند و الکترولیت.

در فرایند آبکاری آند و کاتد درون الکترولیت قرار گرفته و پس از برقراری الزامات الکتریکی فرایند آبکاری، فلز پوشش از سوی آند (یا یون موجود درون الکترولیت) به طرف کاتد حرکت کرده ( با مکانیزم شتابدهی به یونها در بین دو قطب مثبت و منفی) و پوشش بر روی کاتد نشانده میشود.

نحوه کار آبکاری، وارونه سلول گالوانیک است. در اینجا کاتد قطعهای ست که قرار است لایه یا پوشان بر روی آن بنشیند. درواقع، اتمها با احیا در فصل مشترک کاتد و الکترولیت، بر روی کاتد رسوب میکنند. آند فلزی مانند سرب است که حل نمیشود و اتمهایی که باید برای روکش احیا شوند از پیش در الکترولیت موجودند (برای صرفه جویی در انرژی بهتر است آند غیرمصرف شونده استفاده کرد).

همه خواص و مشخصات ایجاد شده در طی آبکاری میتوانند به وسیله انتخاب مناسب تعدادی از متغیرها از قبیل دما، غلظت اجزاء، PH الکترولیت، چگالی جریان، شرایط جریان الکترولیت و استفاده از افزودنیهای الکترولیت تغییر کنند.

مراحل آبکاری

ایجاد یک پوشش سطحی به روش رسوب گذاری الکترولیتی یا آبکاری ممکن است شامل تعدادی از فرآیندهای مهم باشد، شامل آمادهسازی زیر لایه، تشکیل پوشش و پرداخت نهایی.

قبل از plate یک فلز بر روی فلز دیگر باید اطمینان حاصل کرد که سطح فلز میزبان یا زیرلایه از کلیه آلودگیها تمیز است، چرا که آلودگی سبب عدم اتصال فلز پوشان بر سطح میگردد و مشکل در چسبندگی پوشش بر سطح فلز پایه را ایجاد میکند.

مراحل انجام آبکاری

برداشتن آلودگی سطحی عموما در سه مرحله انجام میشود که مرحله اول، تحت عنوان cleaning شامل تمیز کردن سطح در یک محلول پاک کننده شامل پاک کنندههای قلیایی (alkaline cleaners)، پاک کنندههای اسیدی(acid cleaners) و یا آب که به منظور پاک کردن روغن سطحی از سطح صورت میپذیرد، انجام میشود.

مرحلهی Treatment شامل اصلاح یا modify کردن سطح از جمله سخت کردن آن و افزودن لایههای فلز بر سطح است.

مرحله سوم یا Rinsing به معنای اجرای فرایند Electroplating است. دو مرحله در تمیز کاری سطح شامل تمیزکاری فیزیکی و تمیزکاری شیمیایی هستند.

تمیز کردن شیمیایی شامل استفاده از حلالها یا مواد شیمیایی فعال سطحی هستند که با سطح فلز واکنش میدهند. در تمیزکاری فیزیکی انرژی مکانیکی به منظور حذف آلایندهها اعمال میشود. تمیز کردن فیزیکی میتواند شامل “سایش برس” و “هم زدن اولتراسونیک یا تشکیل موج شوک اختلاط یا “ultrasonic agitation بشود.

همانطور که گفته شد، در مدار آبکاری، آند، فلزی است که قطب مثبت مدار را میسازد و کاتد قطب منفی مدار را تشکیل میدهد. از کاتد تحت عنوان زیرسازه یا substrate نیز یاد میشود که همان قطبی است که پوشش بر روی آن انجام میشود و به اصلاح plate میشود.

انواع آبکاری

پوششهای حاصل از فرایند آبکاری اکثرا نازک و اغلب متخلخل و حاوی ترکهای بسیار ریزی هستند. مثالهایی از این نوع پوششها عبارتند از کروم، نیکل، روی، نقره، قلع، کادمیم و مس و همچنین طلا. ضخامت این نوع پوششها معمولا از زیر یک میکرون شروع شود و تا ۲۵۰ میکرون نیز ادامه مییابد که ضخامت و دیگر مشخصههای پوشش، مانند میزان چسبندگی و زبری و سختی وابسته به متغیرهای فرایند آبکاری است که همگی قابل کنترل هستند.

همانطور که به آن اشاره شد میتوان این فرایند را به منظور نشاندن فلزات مختلف به کار گرفت. انواع ابکاری تحت عناوین آبکاری کروم (Chromium plating)، آبکاری نقره و طلا(Gold and Silver plating)، آبکاری روی(Zinc plating) و … شناخته میشوند.

آبکاری کروم

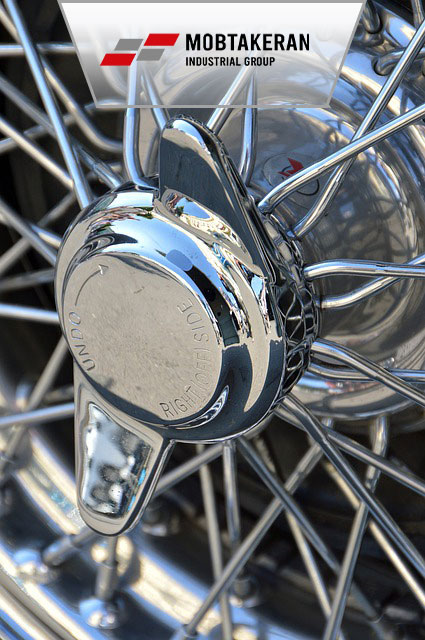

آبکاری کروم

در آبکاری کروم، رسوب الکترولیتی (electrolytic deposition) کروم به سطوح مواد دیگر، در درجه اول فلزات، زمانی اتفاق میافتد که انرژی الکتریکی عرضه شده به الکترودها در محلولی که عمدتاً از اسید کرومیک تشکیل شده است، به انرژی شیمیایی برای تولید فلز کروم تبدیل میشود.

کاربرد آبکاری کروم

اغلب، زمانی که قطعات ماشینکاری شده، گرانقیمت و آسیب دیده یا فرسوده میشوند و دیگر کاربردی ندارند، میتوان از روکش کروم سخت برای بازسازی فلز از دست رفته استفاده نمود و سپس قطعات را تا حد تحمل اولیه خود بازیابی کرد. در بسیاری از موارد استفاده از پوشش کروم سخت سبب افزایش عمر در معرض سایش شده است. از کروم سخت برای بهبود دوام انواع اجزای تجهیزات صنعتی برای افزایش مقاومت در برابر خوردگی و سایش، استفاده میشود.

قابل ذکر است خدمات لایه نشانی کروم سخت که یکی انواع خدمات عملیات حرارتی گروه صنعتی مبتکران است در عملیات حرارتی مبتکران انجام میپذیرد.

اجزای بسیاری از تجهیزات اکتشاف نفت و ماشین آلات تولید از همه نوع، کروم اندود شدهاند، تا بدین روش،ُ عمر حین کار آنها افزایش و زمان خرابی پرهزینه کاهش یابد. در تجهیزات هیدرولیک از شفت کروم اندود برای افزایش عمر مفید در محیط های صنعتی خورنده استفاده میکنند.

چه فلزاتی برای آبکاری کروم مناسب هستند؟

هر فلز آهنی و غیر آهنی برای آبکاری کروم مناسب است. استثنائات منیزیم و تیتانیوم هستند که معمولاً به لایه زیرین روی، مس یا نیکل و همچنین تکنیکهای ویژه آبکاری نیاز دارند. آلومینیوم را میتوان با موفقیت روکش کروم کرد، اما معمولاً به یک لایه زیرین مس یا نیکل نیاز دارد، اگرچه برخی از آلیاژها بدون پوشش زیرین آبکاری شدهاند. در سالهای اخیر، تکنیکهای جدید استفاده از کروم تزئینی روی پلاستیکها را مجاز کردهاند.

آبکاری کروم سخت

همانطور که به آن اشاره شد آبکاری کروم سخت یک فرآیند آبکاری الکتریکی است که در آن کروم از محلول اسید کرومیک رسوب میکند. ضخامت آبکاری کروم سخت از ۲ تا ۲۵۰ میکرومتر متغیر است. از انواع مختلف مشخصههای کروم سخت میتوان به کروم میکرو ترک micro-cracked chromium، کروم میکرو متخلخل micro-porous chromium، کروم متخلخلporous chromium و کروم بدون ترکcrack free chromium اشاره نمود.

ضروری است که پوششهای ریز ترک خورده و متخلخل دارای حداقل ضخامت بین ۸۰-۱۲۰ میکرومتر باشند تا مقاومت خوردگی مناسبی ایجاد کنند. کروم میکرو ترک دارای سختی ویکرز ۸۰۰-۱۰۰۰ کیلوگرم بر میلی متر مربع است، در حالی که کروم بدون ترک دارای سختی ویکرز بین ۴۲۵-۷۰۰ کیلوگرم بر میلی متر مربع است.

کروم میکرو متخلخل با یک روش آبکاری تخصصی شامل استفاده از ذرات معلق بی اثر به دست می آید. آبکاری کروم متخلخل با اچ کردن کروم پوششی ایجاد میشود که برای حفظ روانکنندگی برای کاربردهای کشویی و یاتاقان طراحی شدهاند.

کاربرد آبکاری

آبکاری طلا و نقره در مورد جواهرات کاربرد دارد. تنها با استفاده از روکش طلا یا نقره بر جواهرات غیر قیمتی میتوان ظاهر طلا و یا نقره را بر آنها ایجاد نمود که استفاده از پوشش به جای ساخت کامل قطعه با طلا و نقره، از نظر اقتصادی بسیار به صرفه است.

دیگر کاربرد ابکاری، آبکاری قلع است که (Tin Plating) در مورد قوطیهای نگهدارندهی مواد خوراکی کاربرد دارند. این قوطیها معمولا از آهن ساخته میشوند که با یک لایه قلع سطح آنها پوشیده میشود؛ زیرا تماس مستقیم آهن با مواد خوراکی سبب فساد آنها میشود.

در ساخت پل و اتومبیل برای ممانعت از زنگ زدگی از آبکاری روی (Zinc Plating) استفاده میشود که این پوشش بر روی فولاد نشانده شده و خاصیت محافظت کنندگی دارد. آبکاری نیکل (nickel plating) بر روی آلومینیوم به منظور ایجاد ظاهری بهتر انجام میشود چراکه ظاهری درخشان در سطح فلز پایه ایجاد میکند.

بنابراین استفاده از این عملیات نه تنها خاصیت تزیینی داشته و قابلیت اصلاح و بازسازی قطعات تخریب شده را دارند، بلکه میتوانند ضعفهای فلز پایه از جمله ضعف در خواص مکانیکی، ضعف در ایمن بودن در تماس با مواد خوراکی و نیز خوردگی را جبران نمایند.

در این فرایند آند و کاتد درون الکترولیت قرار گرفته و پس از برقراری الزامات الکتریکی فرایند آبکاری، فلز پوشش از سوی آند (یا یون موجود درون الکترولیت) به طرف کاتد حرکت کرده ( با مکانیزم شتابدهی به یونها در بین دو قطب مثبت و منفی) و پوشش بر روی کاتد نشانده میشود.