سختی سنجی فلزات از جمله آزمونهای اندازه گیری خواص مکانیکی مواد است که بسته به کاربرد، ممکن است به دلایل مختلفی صورت بپذیرد. واحد آموزش و مشاوره گروه صنعتی مبتکران در این مقاله کوشیده است تا چیستی و چرایی این دست از آزمونها را مورد بررسی قرار دهد.

سختی فلزات

پیش از اینکه سختی سنجی فلزات را مورد برررسی قرار دهیم، نیاز است تا با مفهوم سختی در فلزات و مواد مختلف آشنا شویم. سختی عبارت است از میزان مقاومت یک ماده دربرابر یک عامل نفوذ کننده. همچنین طبق تعریفی دیگر، سختی را میتوان میزان مقاومت یک ماده در برابر تغییر شکل مومسان یا همان پلاستیک دانست. بر اساس این تعریف منظور از تغییر شکل مومسان همان تغییر شکل دائم است.

بنابراین میتوان گفت فلزاتی که از سختی بالاتری برخوردار هستند، مقاومت بالاتری دربرابر فشارهای خارجی و نفوذ از خود نشان میدهند. همچنین فولادهای سخت تر، مقاومت بیشتری دربرابر تغییر شکل دائم و پلاستیک خواهند داشت.

طبق تعاریف ارائه شده از واژه سختی، میتوان گفت در علم مواد واژه سختی به صورتهای مختلفی معنی شده است. درکنار گوناگون بودن تعاریف ارائه شده برای سختی، باید توجه داشت که روشهای سختی سنجی فلزات نیز میتوانند متفاوت باشند.

عوامل موثر بر سختی فولاد

موارد مختلفی میتوانند بر میزان سختی فلزات و فولاد تاثیرگذار باشند. آنالیز، ریزساختار، اندازه دانهها و جهتگیری آنها، دما، روش اندازهگیری و غیره از جمله فاکتورهایی هستند که بر میزان و عدد سختی فلزات و فولاد تاثیرگذارند. تغییر هرکدام از موارد ذکرشده میتواند در نتیجهی آزمون سختی سنجی فلزات تاثیر گذار باشند. قابل ذکر است یکی از مرسومترین روشهایی که به وسیله آن میتوان سختی فلزات را بهبود بخشید، ارتقای ریز ساختار از طریق اجرای فرآیند عملیات حرارتی است. انواع عملیات حرارتی از قبیل سخت کاری حجمی (کوئنچ-تمپر)، سختکاری سطحی (نیتراسیون، سمانتاسیون و سختکاری القایی) میتوانند درجهت بهبود خواص مکانیکی فلزات، به ویژه سختی، موثر باشند.

حال که با معانی مختلف سختی و عوامل موثر بر آن در علم مواد آشنا شدیم، میتوانیم انواع روشهای آزمون سنجش سختی بر روی فلزات را دقیقتر مورد بررسی قرار دهیم.

تاریخچه سختی سنجی فلزات

سنجش سختی

سختی سنجی، آزمونی در جهت سنجش خاصیت مکانیکی سختی در مواد مختلف، به ویژه کانیها، فلزات مختلف و فولادهاست. با نگاهی به تاریخچه این آزمون درمییابیم که اجرای این دسته آزمایشهای خواص مواد، از حدود ۳۰۰ سال گذشته مرسوم شده است.

در روشهای اولیه انجام سنجش سختی به منظور پی بردن به میزان سختی فلز از روشهای مقایسهای استفاده میشد. در روشهای اولیه سنجش سختی، فلزات موردنظر به صورت دو قطعه فلزی بر روی یک دیگر کشیده میشدند. در نهایت قطعه فلزی که میتوانست بر روی قطعی فلزی دیگر خط و خراش ایجاد کند، سختی بالاتری داشت. امروزه اساس کار آزمون سنجش سختی فلزات کم و بیش با گذشته مشابه است.

انواع سختی سنجی

سختی سنجی به روش برینل

به صورت کلی طریقه کار انواع سختی سنجی در بیشتر روشهای امروزی، به این صورت است که با استفاده از یک ابزار نفوذکننده با قطر و سطح مقطع مشخص، میزان فشار خاصی به صورت فرورنده و نفوذی (راکول،برینل،ویکرز) به سطح قطعه نمونه وارد میگردد. سپس با افزایش میزان فشار وارده، مقاومت قطعه نمونه در برابر فشار نفوذی ابزار نفوذ کننده سنجیده میشود. درواقع در این دسته از فعالیتهای سختی سنجی ، سختی به وسیله سنجش میزان نفوذ دربرابر یک فشار خاص در قطعه نمونه سنجیده میشود.

به علت این که در این دست روشها، از ابزار نفوذ کننده در جهت سنجش سختی فلزات استفاده میشود، این دسته از آزمونها، سختی سنجی فروروندگی و یا سختی سنجی نفوذی نیز نامیده میشوند.

امروزه روشهای دیگری نیز علاوه بر روشهای نفوذی به منظور سنجش سختی فلزات وجود دارد (سختی سنجی واجهشی، سختی سنجی سایشی). برای مثال در اندازه گیری سختی فلزات با دستگاه سختی سنجی پرتابل، اندازه گیری سختی به وسیله اندازه گیری سرعت برخورد و بازگشت پرتابه انجام میشود و مکانیسم اندازه گیری سختی به صورت نفوذی نیست. اما معمولا برای اندازه گیری این خاصیت در روشهای آزمایشگاهی (مثل راکول، برینل، ویکرز) از روشهای نفوذی و فرورونده استفاده میشود.

عملیات حرارتی یکی از مرسومترین روشهایی است که به وسیله آن میتوان سختی فلزات را بهبود بخشید. جهت کسب اطلاعات بیشتر در رابطه با انواع عملیات حرارتی کلیک نمایید.

واحد سختی فلزات

روش های سختی سنجی فلزات را براساس ضخامت سطح مقطع مورد سنجش به صورت کلی میتوان، به دو دسته ماکرو و میکرو دستهبندی نمود. معمولا برای مقاطع ضخیم از روشهای برینل، ویکرز و راکول استفاده میشود. همچنین با تغییر در روشهای سختی سنجی ماکرو، میتوان ازآنها برای سختی سنجی مقاطع با ضخامت پایین و همچنین قطعات سخت کاری سطحی شده نیز استفاده نمود (مثل روشهای سوپر فیشیال راکول و میکرو ویکرز). از میان روشهای میکرو نیز میتوان به روش سختی سنجی نوپ (Knoop) اشاره نمود.

سختی سنجی به روش برینل

سختی سنجی به روش برینل

سختی سنجی برینل از اولین روشهای استاندارد اندازه گیری سختی فلزات است که توسط مهندس سوئدی یوهان آگوست برینل، در سال ۱۹۰۰ میلادی معرفی گردید. در سختی سنجی به روش برینل برخلاف روش سختی سنجی راکول که در ادامه به آن اشاره میکنیم، عمق اثر ایجاد شده ملاک سنجش نیست، بلکه قطر اثر معیاری برای سنجش سختی است. در واقع در این روش سختی، به وسیله اندازهگیری قطر عرقچین ایجاد شده به وسیله فرورفتن گلوله فولادی (یا گلوله از جنس کاربید تنگستن) محاسبه میگردد.

آزمایش سختی سنجی برینل

در روش سختی سنجی برینیل، برای اندازه گیری سختی فلزات از یک گلوله کروی شکل، برای ایجاد اثر فرورفتگی در قطعه نمونه استفاده میشود. جنس گلوله فرورونده میتواند از فولاد سخت شده و یا کاربید تنگستن باشد. توجه شود که نیروی اعمالی به گوی فرورونده بسته به سختی قطعه نمونه مورد سنجش، میتواند متفاوت باشد. برای مثال میزان فشار وارده به فلزات نرم در حدود ۵۰۰ کیلوگرم و برای فلزات سخت شده میتواند تا حدود ۳۰۰۰ کیلوگرم افزایش پیدا کند.

همچنین زمان اعمال نیرو بسته به نرم یا سخت بودن قطعه فلزی مورد سنجش، میتواند بین ۱۰ تا ۶۰ ثانیه متغیر باشد. هرچقدر قطعه نمونه سختی کمتری داشته باشد، زمان اعمال نیرو افزایش پیدا میکند(حداکثر تا ۶۰ ثانیه).

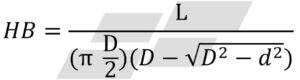

طبق رابطه زیر عدد سختی برینل ( به عنوان یکی از واحد های سختی سنجی فلزات)، حاصل نیروی اعمالی بخش بر مساحت اثر(قطر عرقچین ایجاد شده) میباشد. واحد سختی سنجی برینل با Hb نمایش داده میشود.

L:نیروی اعمال شده در آزمون بر حسب Kg

D:قطر گلوله بر حسب mm

d:قطر فرو رفتگی ایجاد شده بر حسب mm

مزایا و معایب استاندارد سختی سنجی برینل

در استاندارد سختی سنجی برینل به علت آنکه اثر فرورفتگی نسبت به سایر روشهای اندازه گیری سختی فلزات بزرگتر است، عدد سختی حاصله میانگینی از ناهمگنیهای موضعی میباشد؛ به این صورت که غیر یکنواختیهای جزئی که ممکن است بر روی سطح قطعه وجود داشته باشد، تاثیر چندانی بر نتیجه سختی سنجی ندارند.

از معایب روش سختی سنجی برینیل آن است که از این روش نمیتوان برای سختی سنجی فلزات بسیار سخت، خیلی نرم و یا نازک استفاده نمود. در صورتی که قطعه نمونه مورد سنجش، سختی خیلی بالایی داشته باشد، ممکن است باعث شکست گوی فرورونده شود. از طرفی دیگر، در صورت نازک بودن قطعه نمونه، ممکن است عمق فرورفتگی بیش از قطر قطعه مورد سنجش باشد.

واحد سختی سنجی راکول

دسنگاه سختی سنج راکول

سختی سنجی راکول، از متداول ترین تستهای سنجش سختی فلزات است که توسط استنلی راکول در سال ۱۹۱۹ معرفی شده است. از علل گستردگی تست سختی سنجی راکول میتوان به سریع بودن، حداقل بودن خطا و همچنین عدم نیاز به آماده سازی سطح پیش از انجام این آزمون اشاره نمود. اساس اندازه گیری سختی فلزات در روش راکول، اندازهگیری عمق اثر فرورونده تحت فشار ثابت است.

انواع سختی سنجی راکول

به علت آنکه در آزمون سختی سنجی راکول چندین نوع ابزار فرورونده با بار فشاری استاندارد متفاوتی میتواند برای انجام آزمایش به کار گرفته شود، چندین مقیاس متفاوت سختی راکول وجود دارد. در روش راکول، فروروندهها میتوانند بسته به نوع آزمون از جنس فولادهای سخت شده (برای قطعات با سختی پایین) و همچنین از نوع مخروط الماسی با زاویه راس ۱۲۰ درجه (برای قطعات با درجه سختی بالا) باشد. بنابراین همانطور که به آن اشاره شد چندین مقیاس متفاوت راکول وجود دارد که معروفترین و متداولترین آن ها راکول A,B,C میباشد که با HRC,HRB,HRA نمایش داده میشوند.

آزمایش سختی سنجی راکول

در سختی سنجی راکول برای کاهش میل به فرورفتگی و یا برآمدگی، ابتدا یک نیروی جزئی در حدود ۱۰ کیلوگرم به عنوان پیشبار بهوسیله نفوذ کننده به قطعه نمونه وارد میشود. سپس بار کلی یا همان باراصلی، به منظور تکمیل بار مورد نیاز برای انجام آزمون به قطعه نمونه وارد میگردد. توجه شود که پیش از آنکه عدد سختی از روی دستگاه سختی سنجی راکول خوانده شود، نیروی نفوذی قطع خواهد شد.

نیروی کلی اعمال شده به منظور اجازه بازگشت الاستیک قطعه، در طی مدت زمان مشخصی (بین ۴ تا ۷ ثانیه) حفظ میشود. پس از آن، بارکلی از روی قطعه نمونه برداشته شده و تفاوت عمق ایجاد شده به وسیلهی دو بار فشاری جرئی و کلی اندازه گیری خواهد شد. در نهایت مقدار سختی راکول با استفاده از جداول تبدیل سختی استاندارد که شامل نیروی اعمال شده، قطرنفوذ کننده و عمق نفوذ است محاسبه میگردد.

سختی سنجی ویکرز

سختی سنجی ویکرز

آزمون سختی سنجی ویکرز که بیشترین استفاده از آن برای فلزات خیلی سخت و یا خیلی نرم میباشد، نخستین بار در شرکت ویکرز لیمیتد انگلستان به عنوان جایگزین روش برنیل توسعه پیدا کرد. در تست سختی سنجی ویکرز برخلاف تست سختی راکول، آماده سازی سطح پیش از انجام آزمون بسیار مهم و ضروریست. تست سختی ویکرز یکی از گستردهترین مقیاسها را بین آزمون های سختی سنجی فلزات دارد. به این معنی که طیف گسترده ای از فلزات (اعم از خیلی نرم و خیلی سخت) را پوشش میدهد.

آزمایش سختی سنجی ویکرز

ابزار فرورونده استفاده شده در سختی سنجی ویکرز، ازجنس الماس هرمی با قاعده مربعی شکل میباشد. به همین دلیل روش ویکرز، روش هرم الماسی نیز نامیده میشود. زاویه بین وجوه مقابل هرم الماسی شکل، در حدود ۱۳۶ درجه است که موجب میگردد اثر سنبه بر روی قطعه حالت لوزی شکل داشته باشد. برای Hardness measurement of metals به روش ویکرز، هرم الماسی در حدود ۱۰ تا ۱۵ ثانیه برروی قطعه نمونه تحت فشارخاصی نفوذ داده میشود.

در این روش میزان فشار وارده به قطعه با توجه به ۲ عامل اصلی تعیین میگردد. اول آن که برای دقیقتر شدن نتیجه آزمون، میزان نیرو باید طوری انتخاب شود که قطر فرورفتگی در حدود ۰.۵ میلیمتر باشد. دوم باید توجه شود که بسته به جنس قطعه نمونه، میزان فشار وارده میتواند متغیر باشد. میزان فشار برای فولاد و چدن در حدود ۳۰ کیلوگرم، برای آلیاژهای مس در حدود ۱۰ کیلوگرم و برای آلیاژهای آلومینیوم در حد ۵ کیلوگرم تعیین میشود. طول قطرهای فرورفتگی ایجاد شده به وسیله هرم الماسی، به وسیله اندازه گیری میکروسکوپی تعیین میگردد.

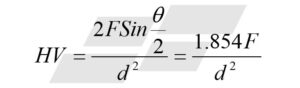

عدد سختی ویکرز معمولا با HV نمایش داده میشود. این عدد حاصل نیرو تقسیم بر مساحت سطح فرورفتگی میباشد. فرمول سختی سنجی ویکرز به صورت زیر است:

سختی سنجی ویکرز

در این رابطه F نیروی اعمال شده بر حسب کیلوگرم نیرو و d میانگین طول اقطار بر حسب میلیمتر و θ زاویه بین وجوه مخالف مقابل هم فرورونده بوده که ۱۳۶درجه است.

مزایا و معایب سختی سنجی ویکرز:

سختی سنجی ویکرز مانند تمامی تستهای سختی سنجی فلزات مزایا و معایب به خصوصی دارد. از مزایای این روش میتوان به گستردگی فلزات قابل سنجش اعم از خیلی نرم تا خیلی سخت و همچنین دقت بالاو خطای پایین اشاره نمود. سرعت پایین، گرانی دستگاه، خطا در اندازه گیری نقطه اثر همچنین لزوم به نمونه سازی و آماده سازی دقیق سطح از معایب سختی سنجی به روش ویکرز به حساب میآیند.

در آزمون سختی ویکرز در صورت استفاده از میکروسکوپ و همچنین کاهش نیروی وارده به قطعه نمونه، میتوان سختی مقاطع نازک لایههای سخت شده را نیز اندازه گیری نمود که در این صورت به آن میکرو ویکرز گفته میشود.

آزمون میکرو ویکرز

آزمون میکروسختی ویکرز (Vickers Microhardness)، از متداولترین روشهای ریزسختی سنجی فلزات محسوب میگردد که اصول این آزمون مانند آزمون ویکرز استاندارد است. با این تفاوت که به جای نیروی فرورونده چند کیلوگرمی، نیروها در حد گرم(بین یک تا صد گرم) هستند. این تست سختی سنجی به وسیله میکروسکوپهای متالورژیکی که برای این آزمون طراحی شدهاند، انجام میگردد.

برای انجام تست میکرو ویکرز سطح نمونه آزمایش پولیش شده و برای مطالعات میکروگرافی {{اچ}} میگردد. قابل ذکر است در این روش فرورونده هرم الماسه کوچک روی صفحه یک عدسی شیئی مخصوص جاسازی شده است که مشاهده قطعه از زیر میکروسکوپ با درشت نمایی ۲۰۰ تا ۲۰۰۰، امکان متمرکز کردن عدسی روی دانههای مجزای ماده و فروکردن هرم الماسی با نیروی کم، در آن نقطه را فراهم میسازد. پس از آن قطر لبه مربع شکل فرورفتگی به دقت اندازهگیری و مطابق با تست ویکرز محاسبه میگردد. دقت متعارف اندازهگیری با میکروسکوپ الحاقی در حدود ۰.۰۰۰۱ میلی متر است.

یک نظر در “سختی سنجی فلزات”

بهترین و دقیق ترین روش سختی سنجی چه روشی هستش؟