کوره القایی یکی از انواع کورههایی است که تولید فولاد به وسیله آن میتواند انجام بپذیرد. با مطالعه این مقاله در ۵ دقیقه میتوانید به صورت کامل با این نوع از کورهها و کارکرد آنها آشنا شوید.

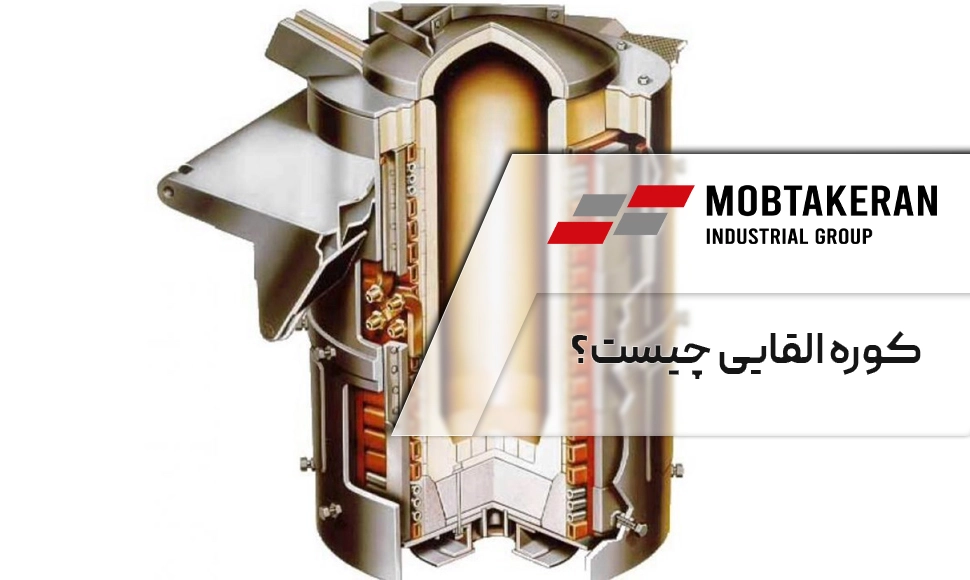

کوره القایی چیست؟

کوره القایی بر اساس میدان مغناطیسی و جریان برق کار میکند که به آن حرارت القایی گفته میشود. این نوع کوره به دلیل قابلیت کنترل فرکانس و شدت جریان الکتریکی و در نتیجه آن، کنترل میزان حرارت تولید شده، تقریباً برای تمام فلزات به ویژه فلزات گرانبها کاربرد دارد. این کورهها با گنجایش چند کیلو تا چند تن یافت میشوند و به دو شکل بدون هسته (coreless) و کانالی هستند.

طرز کار کوره القایی | نحوه کار کوره القایی

برای درک طرز کار کوره القایی به آشنایی کمی با مفاهیم الکتریکی و مغناطیسی نیاز است. در کورههای القایی یک سیم پیچ از جنس فلز رسانا وجود دارد که دمای آن از طریق القای میدان مغناطیسی بالا برده میشود. زمانی که جریان الکتریکی متناوب با فرکانس بالا از یک سیم پیچ عبور میکند، در اطراف آن میدان مغناطیسی متناوب ایجاد میشود که با فرکانس جریان الکتریسیته تغییر میکند. حال اگر یک فلز رسانای دیگر در داخل این میدان مغناطیسی قرار گیرد جریانهای گردابی با فرکانس زیاد در آن ایجاد میشود.

جریانهای گردابی میتوانند باعث بالا رفتن دمای فلزات شوند. هر چه فلزی که در میدان مغناطیسی قرار گرفته است خاصیت فرومغناطیسی قویتری داشته باشد، به مقدار بیشتری داغ خواهد شد. در کوره القایی، ابتدا یک جریان الکتریکی شدید (به عنوان مثال ۱۰۰۰ آمپر) با فرکانس در حد چند هزار هرتز از سیم پیچ کوره عبور داده شده و یک میدان مغناطیسی در وسط کویل ایجاد میشود. هر چه فرکانس جریان بیشتر باشد، دمای ایجاد شده نیز بیشتر خواهد بود. به عنوان مثال اگر فرکانس ۵۰ هرتز (فرکانس برق شهر) استفاده شود، گرمای ایجاد شده بسیار پایین خواهد بود و نمیتوان از آن برای ذوب فلزات استفاده نمود. البته از این نمونه کورهها میتوان به عنوان کورههای پیش گرم استفاده کرد. پس از ایجاد میدان مغناطیسی، کوره شارژ شده و تا حد تعیین شده گرم شده و در نهایت ذوب میشود.

کوره القایی در مقایسه با کورههایی که با سوخت فسیلی کار میکنند، مزایای بسیاری از جمله دقت بالاتر، تمیزی بیشتر، تلفات گرمایی کمتر و … دارد. همچنین، ابعاد کورههای دیگر بسیار بزرگ بوده و زمان زیادی برای راه اندازی و خاموش کردن آنها لازم است. درکوره القایی هیچ گونه فعل و انفعال شیمیایی که باعث افزایش ناخالصی یا تغییر ترکیب مذاب شود رخ نمیدهد. علاوه بر این، به دلیل عدم استفاده از الکترود نسبت به کورههای قوس الکتریکی (EAF) احتمال ورود ناخالصی به شکل مکانیکی نیز وجود ندارد. از نظر نحوه توزیع حرارت و کنترل ترکیب شیمیایی مذاب مناسب است و از نظر الکتریکی محدودیتی برای افزایش دما ندارد.

انواع کوره القایی

انواع کورههای القایی بر حسب فرکانس کاری به سه گروه تقسیم میشوند:

- کورههای فرکانس پایین Hz 50 (بعضاً فرکانسهایی تا سه برابر بیشتر نیز در همین دسته بندی قرار میگیرند): این کورهها عمدتاً به دو شکل بوتهای و کانالی ساخته شده و دارای تکنولوژی قدیمی و راندمان پایینی هستند که به دلیل بالا بودن میزان تلاطم در آنها، بیشتر برای ذوب چدن استفاده میشوند. این کورهها معمولاً با ظرفیت بالای ده تن به عنوان محفظه نگهداری چدن صرفه اقتصادی داشته و بعنوان کوره ذوب توصیه نمیشوند. این کورهها را نمیتوان در ظرفیتهای پایین ساخت.

- کورههای فرکانس متوسط که از حدود Hz ۲۰۰ تا حدود KHZ۱۰ را شامل میشوند و اغلب به عنوان کورههای سری یا موازی قابل تولید و استفاده هستند.

- فرکانس بالا که از KHz ۱۰ تا چند MHz را شامل میشوند و بعنوان کوره ذوب استفاده شده و جنبه آزمایشگاهی دارند.

مصرف برق کوره القایی

یکی از موضوعات حائز اهمیت در این کورهها، مصرف برق کوره القایی است. راندمان حرارتی یک کوره دوار معمولی بین ۱۲ تا ۱۵ درصد است. اما راندمان الکتریکی تابلوی مبدل فرکانس حدود ۹۷% و راندمان عمومی یک کوره القایی حدود ۷۵% است که تا ۵ برابر بیشتر از کوره دوار است. با توجه به اینکه بخش زیادی از تلفات حرارتی در کویل ذوب اتفاق میافتد (حدود ۱۸ تا ۲۲ درصد)، ضخامت لوله ذوب و شکل مقطع آن از پارامترهای مهمی است که باید به آن توجه نمود.

حدود ۳% تلفات در تابلوی مبدل فرکانس و چند درصد هم در خطوط ارتباطی و داخل کانال میباشد که جهت کاهش تلفات لازم است سطح عبور جریان الکتریکی را زیاد نمود. این امر باعث افزایش مس مصرفی و بالا رفتن قیمت کوره میشود. البته اضافه کردن ضخامت لوله کویل علاوه بر افزایش سطح جریان عبوری مزایای دیگری از جمله افزایش استحکام مکانیکی کویل و بالا رفتن مقاومت جداره لوله هنگام نفوذ مذاب دارد که در این صورت احتمال انفجار بوته به میزان زیادی کاهش می یابد.

از کوره های القایی میتوان در عملیات حرارتی القایی استفاده نمود.

مزیت های کوره القایی

از مزیت های کوره القایی میتوان به موارد ذیل اشاره نمود:

- توزیع بهتر حرارت و ترکیب شیمیایی در سراسر مذاب به دلیل هم خوردن آن

- سهولت افزودن عناصر آلیاژی مهم (کروم و نیکل برای فولادهای زنگ نزن)

- امکان تهیه مذابی تمیز و عاری از آلودگی (به دلیل نحوه ایجاد حرارت در این کوره القایی)

- حداقل میزان آلودگی صوتی و سر و صدای حاصل از کار کوره القایی در مراحل ذوب

معایب کوره القایی

علاوه بر مزایا، این کورهها دارایی معایب نیز هستند که معایب کوره القایی عبارتاند از:

- به دلیل وجود تلاطم و نیز سرد بودن مذاب در سطح فوقانی، ایجاد شرایط مناسب در سرباره به منظور تصفیه مذاب (خروج ناخالصی های مضر) امکان پذیر نیست. به همین دلیل، از کوره القایی بیشتر میتوان برای ذوب برخی فولادهای آلیاژی که نیاز به مرحله تصفیه ندارند استفاده نمود.

- لزوم استفاده از شارژ و قراضه تمیز در کوره القایی.

- بالا بودن قیمت اولیه و هزینههای جاری کوره القایی در مقایسه با کوره های قوس الکتریکی.