تولید پودر فلزات به صورت گسترده برای ساخت و طراحی و همچنین به منظور کاربردهای گوناگونی از جمله متالورژی پودر به کار میرود. تقریبا میتوان گفت که پودر تمامی فلزات را میتوان تهیه و تولید نمود. همچنین باید توجه داشت که فرآیندها و روشهای مختلف تولید پودر فلزات، این امکان را فراهم میکنند که بتوان کنترل دقیق بر روی ترکیب شیمیایی و ویژگیهای فیزیکی پودرها را داشته باشیم.

انواع روش های تولید پودر فلزات

پودر فلزات را می توان با روش های مکانیکی یا شیمیایی تولید نمود. عمده روشهای تولید پودر فلزات عبارت اند از:

- اتمیزه کردن آب و گاز

- آسیاب کردن

- روشهای شیمیایی از جمله کاهش اکسیدها

- الکترولیز

- آلیاژسازی مکانیکی

انتخاب بهترین روش برای تولید انواع پودر آلیاژها به نرخ تولید مورد نیاز، خواص پودر و همچنین خواص فیزیکی و شیمیایی مورد انتظار در پودر بستگی دارد. روشهای تولید شیمیایی و الکترولیز، جهت دستیابی به خلوص بالا پودر مناسباند. قابل ذکر است روش مکانیکی آسیاب کردن، یکی از روشهای گسترده تولید پودر فلزات سخت و اکسیدها میباشد.

یکی از محدودیت های تولید پودرآلیاژها به روش برخورد مکانیکی (آلیاژ سازی مکانیکی) این است که برای تولید پودر فلزات ترد از این روش نمیتوان استفاده نمود. روش اتمیزه کردن نیز یکی از روشهای گسترده برای تولید پودردر مقادیر بالا و گستره سایز ۱۰-۱۰۰۰ میکرون است.

در ادامه کلیه روشهای تولید به صورت دقیق تر بررسی شدهاند.

روش اتمیزه کردن

اتمیزه کردن یکی از روشهای غالب برای تولید پودر فلزات و پودرهای آلیاژی مانند آلومینیوم، برنج، فولادهای کم آلیاژ، فولاد زنگ نزن، فولادهای ابزار، سوپرآلیاژها، آلیاژهای تیتانیم و دیگر آلیاژها است. زیرا این روش برای نرخ تولید بالا صرفه اقتصادی دارد. روش اتمیزه کردن در حدود ۵۰ سال است برای تولید پودر فلز بکار برده میشود.

اتمیزه کردن یک روش ساده تبدیل مذاب فلزی، به ذرات ریز است. از هر فلزی که به شکل مذاب باشد، میتوان به روش اتمیزه کردن پودر فلز تولید نمود . در این روش مخلوط مذاب فلزی خنک میگردد که در نتیجه آن مخلوط مذاب پس از خنک شدن به شکل پودر در خواهد آمد. معمولا سایز ذرات اتمیزه شده در این روش، کوچکتر از ۱۵۰ میکرون است. هرچند می توان سایزهای بزرگتر نیز تولید نمود.

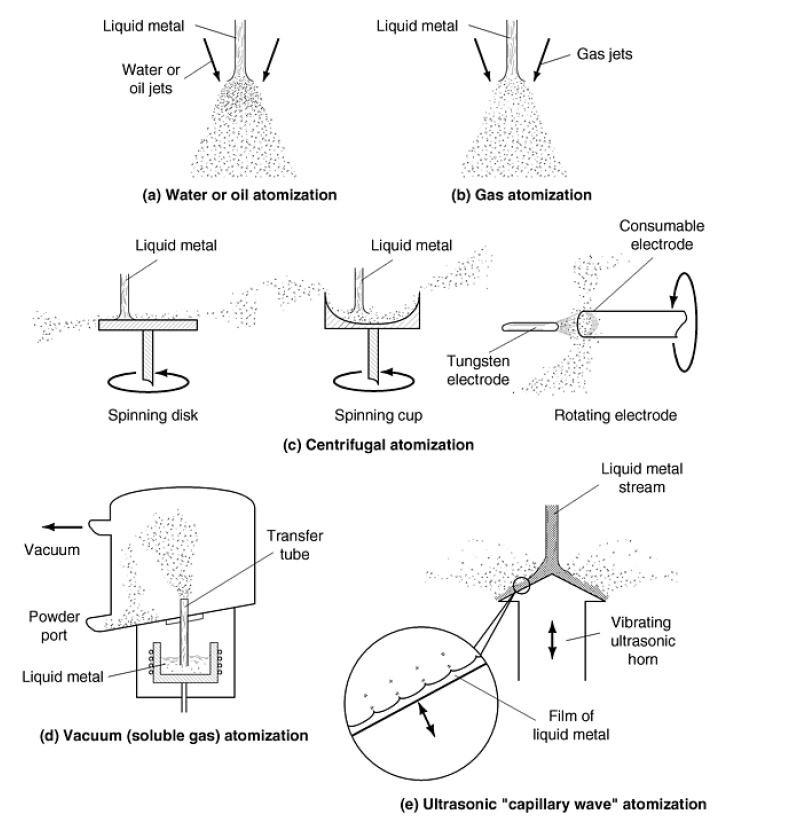

اتمیزه کردن را می توان به روشهای زیر انجام داد:

- اتمیزه کردن دو سیال: جایی که در آن سیال فلز تحت فشار بالای گاز، آب و یا روغن به ذرات ریزتر شکسته میشوند.

- اتمیزه کردن گریز از مرکز: در این روش سیال فلز با توجه به نیرو گریز از مرکز، به ذرات ریزتر تبدیل میشوند

- اتمیزه کردن تحت خلاء: در این روش مذاب فلز در محیط خلاء از گاز اشباح میگردد.

- اتمیزه کردن به روش آلتراسونیک: در این روش مذاب فلز با ارتعاش متلاطم میگردد.

در شکل زیر شماتیک انواع روش های اتمیزه کردن نشان داده شده است.

یکی از کاربردهای تولید پودر فلرات، استفاده در متالورژی پودر است

آسیاب کردن یکی از روشهای مکانیکی تولید پودر فلزات

روش آسیاب کردن(Milling) چه از نوع سخت و ترد و یا نرم و داکتیل، از جمله روشهای اقتصادی در صنعت تولید میباشد. آسیاب کردن یکی روش مکانیکی خرد کردن پودرهای اکسیدی و فلزات سخت است.

اهداف روش مکانیکی آسیاب کردن عبارت است از:

- کاهش اندازه ذرات

- رشد اندازه ذرات

- تغییر شکل ذرات

- آگلومراسیون

- آلیاژسازی در حالت جامد

- مخلوط کردن در حالت جامد

- ایجاد تغییر یا اصلاح در خواص مواد (چگالی، کار سختی و …)

- ایجاد اختلاط دو یا چند فاز یا فلز

- ایجاد فازهای ناپایدار مانند آلیاژهای آمورف، آلیاژهای نانوساختار و …

در طول عملیات آسیاب چهار نوع نیرو به ذرات وارد میگردد: ضربه، سایش، برش و فشار.

ضربه عبارت است از برخورد آنی یک جسم به جسم دیگر. هر دو جسم ممکن است متحرک باشند یا یکی ثابت باشد. سایش بر اثر برخورد ذرات به یکدیگر است و گاهی براثر وارد شدن نیرو ذرات به یکدیگر باعث برش و شکست ذرات می شود.

روش های شیمیایی تولید پودر فلزات | تولید پودر با الکترولیز

تولید پودر فلزات به این روش تغییرات زیادی در خواص پودر ایجاد خواهد نمود. طیف گستردهای از متغیرهای پردازش و پارامترهای تولیدی که در حال حاضر در دسترس هستند، امکان کنترل دقیق اندازه و شکل ذرات را در این روش فراهم میکنند. پودرهای حاصل از عملیات های احیای اکسیدها، رسوب از محلول یا گاز، تجزیه حرارتی، شکنندگی شیمیایی، تجزیه هیدرید و واکنش های ترمیت در این طبقه بندی قرار دارند.

پرکاربردترین فرآیندهای مورد استفاده در این دسته شامل احیای اکسید، رسوب از محلول و تجزیه حرارتی است.

آلیاژسازی مکانیکی در تولید پودر فلزات

آلیاژسازی مکانیکی یکی از سادهترین و مفیدترین روش های سنتز فازهای تعادلی و غیرتعادلی در تولید پودر فلزات در متالورژی پودر میباشد. همچنین این روش یکی از اقتصادیترین روشهای سنتز پودر فلزات است. از بزرگترین مزایای آلیاژسازی مکانیکی سنتز آلیاژهای نو میباشد که با روش های دیگر امکان پذیر نیست. به عنوان مثال برای سنتز آلیاژهای غیرقابل امتزاج میتوان از این روش جهت سنتز آن استفاده نمود.

ویژگی های آلیاژسازی مکانیکی در تولید پودر فلزات به شرح زیر است:

- توزیع ذرات فاز ثانویه

- افزایش محدودیت حلالیت جامد

- اصلاح اندازه دانه تا محدوده نانومتری

- سنتز فازهای کریستالی جدید

- گسترش فازهای آمورف

- ایجاد فازهای بین فلزی

- امکان آلیاژ سازی کردن عناصر آلیاژی سخت