فولاد گرمکار | فولاد ابزار گرمکار

فولاد گرمکار دستهای از فولادهای ابزار است که برای کاربردهای دما بالا طراحی شده و بر مبنای استاندارد ISO 4957 دمای بالا برای این فولادها شامل کاربردهایی است که در آنها دمای سطح قالب یا ابزار بالاتر از ℃200 باشد. این فولادها تنها شامل خانواده H هستند که خود به سه دسته کرومدار، تنگستندار و مولیبدندار تقسیم میشود. در ادامه هرکدام از دسته بندیهای این فولاد بررسی شدهاند.

خواص فولاد گرمکار

به طور کلی فولاد ابزار گرمکار باید از خواص زیر برخوردار باشد:

- مقاومت در برابر تغییر شکل در طول عملیات حرارتی (قالبهای پیچیده در حین عملیات حرارتی نباید دچار تاب شوند، این مشکل با به کارگیری فولادهایی با سختی پذیری بالا حل خواهد شد).

- استحکام کششی گرم بسیار بالا

- مقاومت به ترکهای گرما خستگی (ایجاد ترکهای سطحی ریز در سطح ابزار)

- مقاومت به سایش و فرسایش در دمای بالا

- مقاومت در برابر شوکهای حرارتی و مکانیکی

عملیات حرارتی فولاد گرم کار

بهترین روش عملیات حرارتی فولادهای ابزار گرمکار تحت خلأ است که در آن برای کوئنچ قطعات از گاز فشرده استفاده میشود. از چند دهه قبل که این نوع از کورههای عملیات حرارتی به بهرهبرداری صنعتی رسیدند، تا به امروز در حال توسعه و پیشرفت بودهاند. استفاده از این نوع عملیات حرارتی مزایای زیادی دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

- عدم دکربوره شدن سطح قطعات

- عدم اکسید شدن سطح قطعات (حفظ کیفیت سطح پس از عملیات)

- حفظ یکنواختی ابعاد در دمای بالا و اعوجاج کم قطعات پس از عملیات حرارتی

- قابلیت تعریف و کنترل روند تغییرات دما که منجر به تکرارپذیری نتایج میشود.

- قابلیت مستندسازی گرافهای دمایی و فشار دستگاه در هنگام خلأ و کوئنچ

- اتوماسیون کامل فرایند عملیات حرارتی

هر سیکل عملیات حرارتی شامل حرارت دادن تا دمای آستنیته (1080-1020 درجه سانتیگراد) با سرعت معین و طی چند مرحله، نگهداری به مدت کافی در این دما و سپس سرد کردن سریع قطعه به منظور افزایش سختی است. در حین حرارتدهی و سرد شدن، یک پروفیل دمایی و در نتیجه اختلاف دما میان لبههای بیرونی قطعه با مغز آن ایجاد میشود.

تحت هیچ شرایطی نمیتوان از بروز این اختلافات دمایی که عامل ایجاد تنش پسماند و در نتیجه اعوجاج در داخل قطعه است جلوگیری کرد. با حرارتدهی و سرد کردن آهسته میتوان این اعوجاجها را به حداقل رساند. با این وجود، ریزساختار، رشد دانه، سختیپذیری فولاد و الزامات اقتصادی ایجاب میکنند که فرایند عملیات حرارتی با سرعت بالایی انجام شود.

تکنولوژی مدرن کورههای خلأ جدید توانایی دستیابی به حداقل اعوجاج تا حداقل مقدار مورد پذیرش را در کنار بهرهوری اقتصادی دارند.

حرارتدهی در کوره خلأ از طریق تابش انجام میشود. افزایش دما به شکل پلکانی و مرحله به مرحله (پیش گرمایش) باعث یکنواخت شدن دما در تمام مقطع قطعه میشود. بنابراین، اختلاف دما میان سطح و مغز قطعه کاهش پیدا کرده و حرارتدهی یکنواختتر شارژ کوره ممکن میشود.

یکی از مزایای استفاده از کورههای خلأ برای عملیات حرارتی فولادهای گرمکار، توانایی کنترل دقیق دما با استفاده از ترموکوپلهایی است که هم در داخل محفظه و هم در میان قطعهکارها قرار دارند. ترموکوپلهایی که در مجاورت قطعات قرار میگیرند، امکان اندازهگیری دمای قطعات قرار گرفته در مرکز کوره را فراهم کرده و باعث حصول اطمینان از کافی بودن مدت زمان نگهداری قطعه در دمای آستنیته میشوند.

تمام این فرایندها به شکل کاملاً اتوماتیک انجام شده و مستندسازی عملیات حرارتی از طریق چاپ سیکلهای اجرایی توسط دستگاه باعث میشود تا نتایج بدست آمده تکرارپذیری بالایی داشته باشند.

سرعت سرد شدن در طی فرایند عملیات حرارتی باید بر مبنای الزامات زیر تعیین شود:

- سختیپذیری فولاد

- تا حد لازم سریع و تا حد ممکن کند باشد

- یکنواخت بودن کاهش دما برای تمام شارژ کوره

- شیب دمایی در داخل قطعه بر روی حداقل مقدار ممکن حفظ شود

برآورده شدن این الزامات منتهی به هدف اصلی میشود: ساختار سخت شده کاملاً مارتنزیتی با حداقل اعوجاج. سرعت کوئنچ کردن بشدت بر روی استحکام تأثیر میگذارد.

محیط مبرد ایدهآل برای کوئنچ کردن قطعات محیطی است که سرعت سرد شدن قطعه در داخل آن دقیقاً به اندازهای باشد که سختی مد نظر را حاصل کند. زیرا این به معنی کمترین ریسک ایجاد ترک و اعوجاج در قطعه است. فشار کوئنچ، نوع گاز مورد استفاده، سرعت گردش گاز مبرد و … پارامترهایی هستند که با استفاده از آنها میتوان سرعتهای سرد شدن مختلفی بدست آورد که متناسب با نوع و جنس قطعه است و به دلیل مشخص بودن این پارامترها، فرایند عملیات حرارتی و نتایج بدست آمده کاملاً تکرارپذیر باشند. طراحی درست کوره به شکل مستقیم بر روی سرد شدن یکنواخت قطعات اثر گذار است.

برای به حداقل رساندن تنش حرارتی میان سطح و مغز قطعات از روش کوئنچ همدما (مارکوئنچینگ) در دمایی بالاتر از شروع استحاله مارتنزیتی استفاده میشود. کوئنچ همدما میزان اعوجاج را به ویژه در قطعات بزرگ و پیچیده کم میکند.

انواع فولاد گرمکار

انواع فولاد گرمکار براساس ترکیب شیمیایی و عملیات حرارتی در سه دستهبندی اصلی جای میگیرند: 1. فولادهای پایه کروم 2-فولادهای پایه تنگستن 3. فولادهای پایه مولیبدن

فولاد ابزاری گرمکار کروم دار

این گروه از فولاد ابزار گرمکار باید مقاومت عالی در برابر بارگذاری ضربهای دما بالا، نرم شدن در هنگام قرار گرفتن در دماهای بالا و همچنین در برابر خستگی حرارتی داشته باشند. این شرایط در این دسته از فولادها با استفاده از درصد متوسط کربن و غلظت بالای کروم و دیگر عناصر کاربید ساز قوی برآورده میشود.

فولاد های ابزار گرمکار تنگستن دار

این دسته از فولادهای گرمکار نسبت به فولادهای گرم کار کروم دار مقاومت بیشتری در برابر نرم شدن در هنگام قرار گرفتن در دماهای بالا را دارند. بهبود مقاومت در برابر نرم شدن توسط افزودن مقادیر زیاد تنگستن انجام میپذیرد.

فولادهای گرم کار مولیبدن دار

این دسته از فولادها، مقاومت به نرم شدن قابل مقایسهای با فولادهای گرم کار تنگستندار دارد؛ بنابراین بسته به فراوانی و قیمت، جانشینی برای این فولادها است. مولیبدن، دیگر عنصر کاربید ساز قوی برای تامین کسر حجمی زیاد کاربیدهای آلیاژی همراه با کروم، وانادیم و تنگستن به فولاد افزوده می شود که منجر به پایداری ریز ساختار در هنگام قرار گرفتن در معرض عملیات شکل دهی در دمای بالا میگردد.

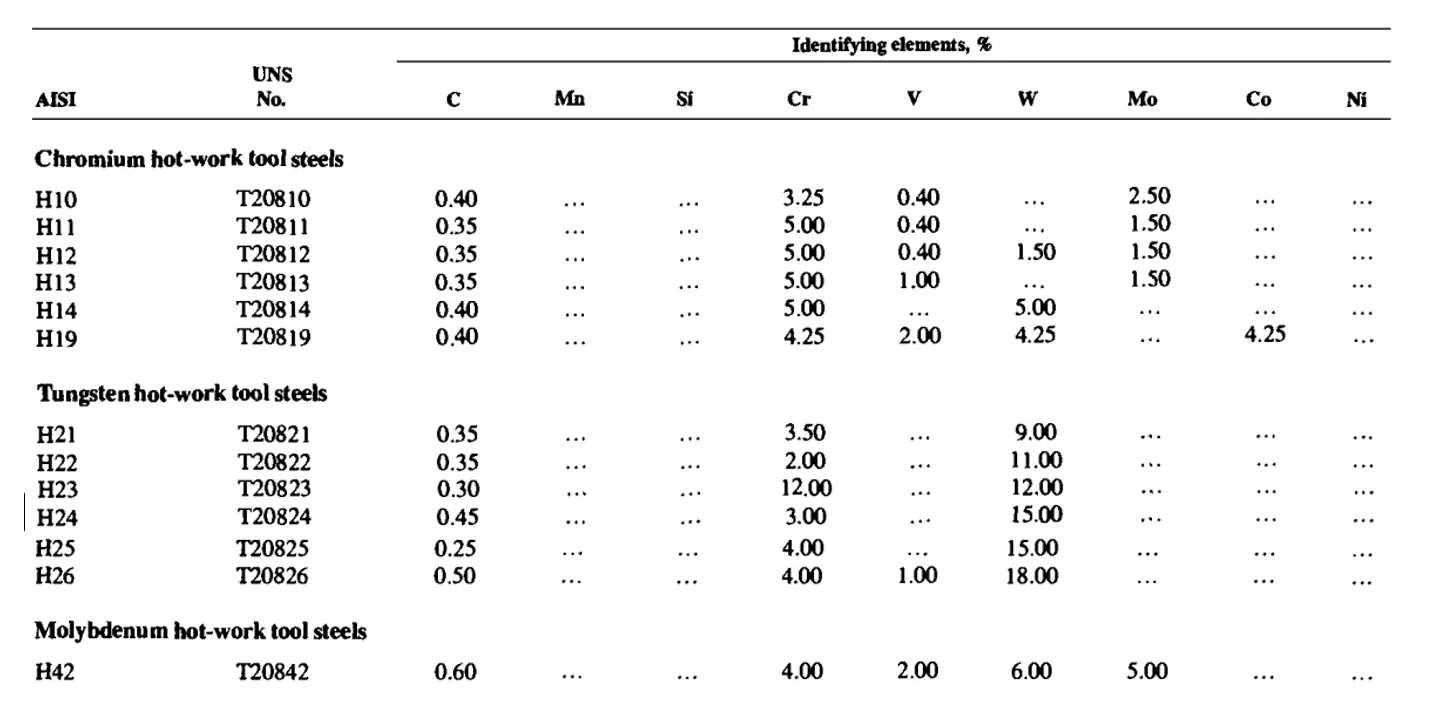

جدول فولادهای گرمکار

در عکس بالا جدول فولادهای گرمکار بر مبنای طبقهبندی AISI آورده شده است. این دسته از فولادها با حرف H نمایش داده میشوند که نشان از گرمکار بودن (Hot-working) آنها دارد. همانطور که در بخش انواع فولاد گرمکار به آن اشاره شد، این فولادها خود به سه دسته فولادهای ابزار گرمکار کروم دار، تنگستن دار و مولبیدن دار تقسیم می شوند.

تاثیر عناصر بر روی خواص فولاد گرمکار

| عنصر | درصد | توضیحات |

|---|---|---|

| کربن (C) | ۳ تا ۶ | چقرمگی و شکلپذیری خوب، مقاومت در برابر تنشهای حرارتی |

| کروم (Cr) | ۴ تا ۸ | افزایش سختیپذیری، مقاومت در برابر سایش، خوردگی و حفظ سختی در دماهای بالا |

| مولیبدن (Mo) | ۱ تا ۵ | افزایش سختی، استحکام و چقرمگی در دماهای بالا، حفظ عملکرد در دمای بالا |

| تنگستن (W) | ۰.۵ تا ۵ | افزایش سختی و مقاومت در برابر سایش در دماهای بالا |

| وانادیوم (V) | ۰.۲ تا ۱.۵ | اصلاح اندازهی دانه، افزایش مقاومت در برابر سایش، چقرمگی و استحکام |

| نیکل (Ni) | ۰.۵ تا ۳ | افزایش چقرمگی، استحکام و مقاومت در برابر خستگی حرارتی در دماهای بالا |

نکات:

- مقادیر ذکر شده در جدول برای عناصر آلیاژی رایج در فولادهای ابزار گرم کار هستند.

- ترکیب شیمیایی دقیق فولاد به نوع و کاربرد آن بستگی دارد.

- فولادهای ابزار گرم کار ممکن است حاوی عناصر آلیاژی دیگری مانند سیلیسیم، منگنز و گوگرد نیز باشند.

کاربرد فولادهای گرمکار

کاربرد فولادهای گرمکار شامل قالبها و ابزارهای گرمکار در صنایع مختلف از جمله دایکست، اکستروژن، تزریق پلاستیک و فورج، ابزارهای پرس با سرعت بالا، قالبهای خم و سکهزنی و قالبها و ابزار تولید پیچ، مهره و پرچ میباشد.

فولادهای 1.2343، 1.2344 و 1.2367 از جمله پرکاربردترین فولادهای ابزار گرمکار در صنعت هستند که برای مصارف مختلف مورد استفاده قرار میگیرند. فولاد 1.2343 برای کاربردهایی که به چقرمگی و مقاومت در برابر ضربه بالا نیاز دارند مناسب است. در مقابل، برای کاربردهایی که به استحکام بیشتر در دمای بالا و در مقابل، چقرمگی کمتری نیاز دارند از فولاد 1.2344 استفاده میشود. کاربرد فولاد 1.2367 مشابه فولاد H13 یا 1.2344 بوده و در موارد حادتر که نیاز به استحکام بیشتر یا عمر قالب بالاتر وجود دارد مورد استفاده قرار میگیرد.

جوشکاری فولاد گرمکار

جوشکاری فولاد گرمکار یکی از فرایندهای اتصال متداول در ساخت و تولید قطعات با استفاده از این فولادها است. به طور کلی، فولادهای گرمکار هم در حالت آنیل شده و هم در حالت کوئنچ-تمپر شده قابلیت جوشکاری دارند. بدین منظور، پیش گرم کردن این فولادها حداقل تا دمای ℃ 325 پیش از انجام جوشکاری الزامی است.

در حین انجام جوشکاری فولاد گرمکار، دمای قطعه باید بین 325 تا حداکثر ℃475 حفظ شود. پس از پایان یافتن جوشکاری، بهتر است که قطعه به آرامی تا دمای محیط سرد شود. قطعاتی که پیش از جوشکاری در حالت آنیل شده قرار داشتند باید یک بار دیگر پس از جوشکاری آنیل شوند. قطعاتی که پیش از جوشکاری کوئنچ-تمپر شده باشند نیز باید پس از اتمام جوشکاری تا ℃30 پایینتر از آخرین دمای تمپری که داشتهاند، حرارت داده شوند.

قیمت فولاد گرمکار

قیمت فولاد گرمکار به عوامل مختلفی بستگی دارد و تحت تاثیر عواملی مثل نوع فولاد (همانطور که گفته شد فولادهای گرمکار با توجه به ترکیب شیمیایی و خواص به گریدهای مختلفی تقسیم میشوند)، شکل و اندازه (تسمه، میلگرد، ورق و غیره)، ضخامت و ابعاد، سطح مقطع، برند، هزینه حمل و نقل و حاملهای انرژی، قیمت مواد اولیه، نرخ ارز و کشور تولید کننده قرار دارد؛ بنابراین نمی توان قیمت دقیقی برای فولادهای گرمکار ذکر کرد. شما می توانید برای استعلام دقیق و روزانه قیمت فولاد گرمکار و به طور کلی قیمت انواع فولاد از طریق شماره تماس 67231000-021 و یا چت آنلاین از آخرین قیمت فولادهای ابزار گرمکار مطلع شوید و راهنمایی های لازم را از کارشناسان ما دریافت کنید.

علاوه بر استعلام قیمت فولاد برای محاسبه وزنی و تبدیل فولاد به صورت آنلاین می توانید از صفحه محاسبه وزنی و تبدیل فولاد مبتکران استفاده کنید و محاسبات خود را به درستی و سریعا انجام دهید.

فروش فولاد گرمکار

فروش فولاد گرمکار در واحد گروه صنعتی مبتکران در حال حاضر در پنج سایت مختلف که نقاط مهم و استراتژیک تهران و اطرف آن است انجام میپذیرد. از آنجایی که حمل نقل قطعات فولادی میتواند هزینههای گزافی را به مشتریان گرامی تحمیل نماید، بر این شدیم تا امکان دریافت قطعات در تمامی شعب برای شما همراهان گرامی فراهم باشد.