در این مقاله، طراحی قالب دایکاست و اثر آن بر خستگی حرارتی فولاد H13 در طول ریخته گری تحت فشار آلومینیوم، مورد بررسی قرار گرفته است. فرآیند بررسی شامل یک چرخه از قالب ریخته گری تحت فشار آلیاژ آلومینیوم و سردکردن توسط آب است که باعث غالب شدن چرخه خستگی حرارتی میشود.

خستگی حرارتی قالب دایکاست

تولید بیش از صدهزار شمش با هر قالب به وسیله قالب دایکاست آلیاژ آلومینیوم، یک فرآیند متداول است. هندسهی چنین شمشهایی پیچیده بوده و با محدودیتهای ابعادی مواجه است و همچنین شامل کیفیت بالای سطوح میباشد. عمر مفید ابزارها و قالب هزینه تولید را تعیین میکند و به همان اندازه بر ریخته گری، طراحی ابزار، تکنولوژی فرآیند گرمایش و پارامترهای فرآیند اثرگذار است.

در طول ریخته گری تحت فشار آلومینیوم در بازه دمایی ۶۷۰-۷۱۰ و m/s 30-100، آلومینیوم، ذوب شده و با فشار تزریق حدود ۵۰ تا ۸۰ Mpa در قالب تزریق میشود. برخی فاکتورها به کاهش طول عمر قالب کمک میکنند. همچون خستگی حرارتی قالب دایکاست، که به دلیل اکسیداسیون آلومینیوم بر روی سطح، خوردگی ناشی از جریان مذاب، عیوب حرارتی ناشی از شوک و تفاوت خواص مکانیکی به دلیل گرم شدن ماده، منجر به گرماخستگی سطحی و خوردگی میشود. تنش ها به فرآیند ریخته گری تحت فشار، یعنی تنش ترموس-مکانیکی نسبت داده میشود.

این تنشها باید در سطح پایینی حفظ شوند تا از عمر مفید ابزار اطمینان حاصل شود. با این حال، اگر فرآیند طراحی قالب دایکاست بهینه شود و عملیات حرارتی به خوبی انجام شود، میتوان این تنشها را کاهش داد. چنین قالبی میتواند در برابر شوکهای حرارتی بالا، فشار نامتقارن، و گرمای بیش از حد موضعی مواد که میتواند باعث آسیب جدی به قالب شود، مقاوم باشد. قالبهای دایکاست تحت سیکلهای گرمایش و سرمایش قرار میگیرند که منجر به خستگی حرارتی میشود. ترکخوردگی سطحی عمدتاً به توانایی متریال قالب برای مقاومت در برابر خستگی و به دنبال آن به پارامترهای ریخته گری بستگی دارد.

طراحی قالب دایکاست یکی از موثرترین پارامترهای تاثیر گذار بر روی قالب است

طراحی اولیه قطعه بسیار پراهمیت بوده و تعیین میکند که قطعات چطور پر و سرد میشوند. هندسه قالب بر تخلخل، ساختار دانه و حالتهای تنش درونی اثرگذار است. محلهای انباشت تنش همچون، گوشههای تیز نیز به هندسه بستگی دارند و میتوانند باعث کاهش توان کاری قطعه شوند. قطعاتی که هندسه آنها از نظر فیلینگ، سردکردن و تخلیه، برای دایکاست بهینه شده، میکروساختار و حالتهای تنش داخلی متفاوتی نسبت به قطعات ماشینکاریشده و قطعاتی که تحت ریخته گری چرخشی قرار گرفتهاند، دارند.

قابل ذکر است میتوانید با مطالعه مقاله قالب دایکاست در رابطه با این قالبها اطلاعات بیشتری کسب نمایید.

آزمایش خستگی حرارتی قالب دایکاست

آزمایش، شامل اندازهگیری دما در نواحی مختلف با استفاده از آزمایشهای غوطهوری حلقه است. سوراخهایی روی نمونههای آزمایش ایجاد شد که از طریق آن ترموکوپلها برای اندازهگیری دما متصل شدند. دما با استفاده از روش بررسی پیشرفته و مطابق با کد LabView تعیین شد.

تست غوطه وری

تجهیزات آزمایش غوطه وری به کار رفته در این پژوهش برای تشخیص خستگی حرارتی مواد در شرایطی مشابه فرآیند ریخته گری آلیاژ آلومینیوم استفاده میشود. نمونه ها به شرح زیر مورد آزمایش قرار گرفتند: غوطه ور شدن در حوضچهای از آلومینیوم مذاب (دمای ۷۰۰-۸۰۰) به مدت ۱۰ ثانیه. سردشدن به طور متوالی در یک حمام آب سرد (دمای ۳۲). بارگذاری خستگی با قراردادن نمونهها در یک فرآیند چرخهای حرکت از حوضچه آلومینیوم ذوب شده به هوا (۴۰) به مدت ۶ ثانیه و سپس به حمام آب امولسیون شده در دمای ۳۲ به مدت ۱۰ ثانیه انجام شد.

وجود روغن در حمام آب از سطح نمونه محافظت میکند و از چسبیدن آلومینیوم روی آن جلوگیری میکند. نمونههای استفاده شده برای ارزیابی خستگی حرارتی در معرض فشار و جریان آلومینیوم قرار نگرفتند. در طی آزمایشات، حرکات نمونه با ۲ سیلندر هوای کنترل شده توسط PC به دست آمد.

نمونههای آزمایش

هدف این مطالعه، بررسی دقیق فولادهای مختلف است که در معرض عملیاتهای سطحی و حرارتی مختلف از نظر خواص مکانیکی و متالورژیکی برای استفاده در فرآیندهای ریختهگری تحت فشار قرار گرفتهاند. همچنین انجام یک آزمایش خستگی حرارتی بر روی این مواد به منظور یافتن رابطه بین ویژگیهای مکانیکی اصلی مواد، همچون چقرمگی، سختی و مقاومت در برابر خستگی حرارتی مواد است. آنالیز خستگی حرارتی تنها ۳۲ ثانیه به طول انجامید زیرا نمونهها به مدت ۱۰ ثانیه در آب (۳۲ درجه سانتیگراد) خنک شدند تا از چسبیدن آلومینیوم به نمونهها جلوگیری شود و همچنین در طول فرآیند خنکسازی، گرادیان حرارتی در نمونهها ایجاد شود.

چرخه عملیات با عبور نمونه ها از هوا (۴۰ درجه سانتیگراد) به مدت ۶ ثانیه در حمام آلیاژ آلومینیوم مذاب (حدود ۷۰۰ درجه سانتیگراد) ادامه مییابد. پس از حدود ۱۰ ثانیه در حمام آلومینیوم مذاب، نمونهها به مدت ۶ ثانیه از هوا عبور داده میشوند و سپس به حمام آب بازگردانده میشوند. حرکت چرخهای نمونهها از آلومینیوم مذاب به هوا و حمام آب، ایجاد خستگی حرارتی میکند. چرخههای دمایی تعیینشده در نمونهها برای مقایسه شدت گرادیان حرارتی اندازهگیریشده در برخی از نقاط بحرانی با ریختهگری تحت فشار، و همچنین برای محاسبه تنشهای حرارتی نمونهها در طول یک چرخه آزمایش به کار برده شد.

آماده سازی نمونه ها

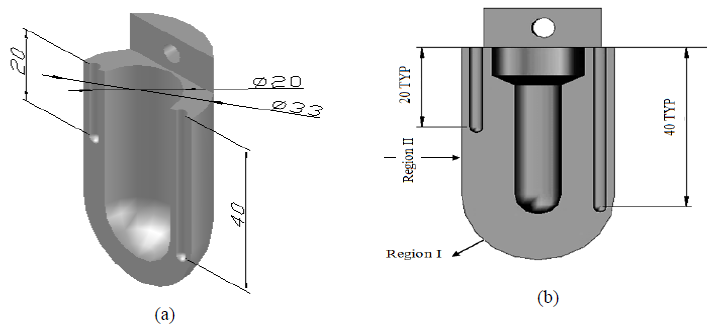

در این پژوهش از فولاد H13 استفاده شد. ترکیب شیمیایی آن در جدول ۱ ارائه شده است. هندسه نمونه با استفاده از دستگاههای فرز و تراش CNC با قطر خارجی ۳۳ میلیمتر و قطر داخلی ۲۰، ۱۵، ۱۰ و ۵۵ میلیمتر ماشینکاری شد. طول نمونه برای تناسب با دستگاه تست خستگی همانطور که در شکل ۱ نشان داده شده است، ماشین کاری شد. جدول ۲ خواص مکانیکی نمونه را نشان میدهد.

شکل ۱. (a) هندسه نمونه دستگاه تست خستگی (b) مقطع هندسه نمونه (تمامی ابعاد بر حسب میلی متر)

جدول ۱. ترکیب شیمیایی فولاد AISI H13

| Mo | V | Cr | S | P | Mn | Si | C |

| 1.520 | 1.000 | 5.500 | 0.005 | 0.003 | 0.413 | 1.260 | 0.510 |

جدول ۲. خواص مکانیکی فولاد AISI H13

| AISI | خواص |

| ۱۲۰۰-۱۵۰۰ MPa | استحکام کششی نهایی |

| ۱۰۰۰-۱۳۸۰ MPa | استحکام کشش تسلیم |

| ۵۰% | کاهش سطح |

| ۲۱۵ GPa | مدول الاستیسیته |

| ۰.۲۷-۰.۳ | نسبت پواسون |

| ۵۳HV | سختی |

| ۳.۵ × ۱۰-۶ (m/m ᵒk) | انبساط حرارتی (α) |

| ۲۸.۸ (w/m.k) | رسانایی حرارتی |

در طول آزمایش یک لایه اکسید روی سطح نمونه ایجاد شد. لایه اکسید تا حدی علائم آسیب روی سطح نمونه را پوشاند. بنابراین، نیاز به استفاده از یک مرحله تمیز کردن شیمیایی برای اطمینان از حذف لایه بیرونی نمونهها بدون ایجاد خراش سطحی وجود دارد. برای تمیز کردن سطح نمونه، ابتدا نمونه ها در محلول نمک اشباع در حال جوش غوطه ور شده و به مدت ۶۰۰ ثانیه نگه داشته شدند.

مدت زمان این مرحله به شدت به میزان تمیزی مورد نظر بستگی دارد. بعد از آن نمونهها به مدت ۱۰ ثانیه در محلول HCl 10% غوطه ور شدند و سپس ۶۰ ثانیه دیگر در آب مقطر جوشانده شدند. دو مرحله آخر غوطهوری، با هدف پایان دادن به واکنش NaOH و همچنین حذف کلریدها از سطح نمونه انجام شد. سطح نمونهها به صورت دورهای با استفاده از میکروسکوپ نوری و الکترونی مورد بررسی قرار گرفت. پس از چرخههای غوطهوری، آخرین بخش نمونه (ناحیهای که روی تجهیزات بسته شده) قطع شد تا نمونه واقعی برای فرآیندهای آزمایش به دست آید. در نهایت، مقاطع همه نمونهها جهت بررسی عوامل مخرب از نظر ریزسختی، عمق نفوذ و اصلاحهای ریزساختاری مورد بررسی و ارزیابی قرار گرفتند.

نتایج آزمایش خستگی حرارتی فولاد قالب دایکاست

۱) نرم شدن فولاد، مهمترین شاخص شروع ترک است به ویژه برای شکلهایی که محلهای تجمع تنش ندارند.

مقدار بالای استحکام تسلیم نشاندهنده مقاومت بالاتر مواد در برابر تغییر شکل پلاستیک است، اما دمای بالای سطح میتواند منجر به نرمشدن عمیقتر مواد شود.

۲) حداکثر دما در حین دایکاست معمولاً در قسمتهای دیواره اتفاق میافتد؛ جایی که ظرفیت مواد برای جذب و انتقال گرما نسبت به سطح متفاوت است. نتایج آزمایشها نیاز به کاهش ترک خوردگی را زمانی که خط خنک کننده در نزدیکی سطح قرار دارد نشان داد. نتایج همچنین نشاندهنده آستانه دمایی است که فراتر از آن آسیب خستگی حرارتی کمتر است. قرار گرفتن یک لاین خنک کننده در نزدیکی سطح باعث تغییر دمای حداکثر به مقادیر پایینتر میشود و همچنان سطح تنش را حفظ میکند.

۳) نرم شدن در حضور کاربیدسازهای قوی مانند مولیبدن، وانادیوم و کروم به حداقل میرسد زیرا باعث میشوند کاربیدها به خوبی توزیع شوند. مستعدترین نسبت به رشد در بین ۳ عنصر ذکر شده، کاربید غنی از کروم است. قابل ذکر است میتوانید مقاله تاثیر عناصر آلیاژی بر روی فولاد را جهت کسب اطلاعات در رابطه با انواع کاربید سازها مطالعه نمایید.