چدنها یکی از انواع آلیاژهای آهنی هستند که همانند فولادها به انواع مختلفی تقسیم بندی میشوند. چنانچه علاقه مندید در رابطه با خواص، انواع و خصوصیات این نوع از آلیاژهای آهنی و همچنین تفاوتهای آنها با فولاد اطلاعات بیشتری کسب نمایید، ما در این مطلب کوشیدهایم اطلاعات جامع و مختصری در مورد این آلیاژها گردآوری نماییم؛ پس در ادامه این مطلب با ما همراه باشید.

چدن چیست

چدنها گروهی از آلیاژهای آهنی هستند که خواص متفاوتی نسبت به فولادها دارند. چنانچه بخواهیم به روش تولید این آلیاژها اشاره نماییم، باید گفت که چدنها به روش ریخته گری تولید میشوند. این گروه از آلیاژها دارای ۲ تا ۴ درصد کربن و ۱ تا ۳ درصد سیلیسیم هستند. همچنین قابل ذکر است برای کنترل خواص آلیاژ و ریزساختار در این آلیاژها، عناصر آلیاژی دیگری نیز به آنها اضافه میگردد. دیگر عوامل تاثیرگذار برروی ریزساختار در این آلیاژها عبارت اند: از فرآیند انجماد، نرخ انجماد، سرعت سرد شدن، عملیات حرارتی و غیره.

از جمله خواص دیگر این آلیاژهای آهنی میتوان به قیمت پایینتر آن نسبت به فولاد، دمای ذوب پایینتر، سیالیت بالاتر، تغییر حجم کمتر در زمان انجماد، قابلیت جذب ارتعاش بالا، مقاومت به سایش خوب و همچنین عدم حساسیت به شیارهای سطحی اشاره نمود.

یکی دیگر از عوامل تاثیرگذار در خواص و ویژگیهای چدنها، نوع ریزساختار و پراکندگی و توزیع کربن به شکل گرافیت است. به عنوان مثال در صورتی که گرافیت لایهای باشد، انعطاف آنها به شدت کمتر از زمانی است که گرافیت کروی است.

انواع چدن ها

انواع چدن را میتوان براساس سطح شکست، نوع گرافیت و ساختار متالورژیکی تقسیم بندی نمود. این آلیاژها بر اساس سطح شکست به دو دسته تقسیم میشوند که عبارت اند از:

- چدن سفید: سطح شکست کریستالی آنها به دلیل شکست بین دانهای کاربید بوده و سطحی سفید دارند.

- چدن خاکستری: در آنها شکست بین صفحات گرافیتی بوده و سطح شکست خاکستری است.

چنانچه بخواهیم این آلیاژها را بر اساس نوع گرافیت دسته بندی نماییم، در ۴ دسته جای میگیرند که عبارت اند از:

- گرافیت ورقه ای (Flake Graphite)

- گرافیت کروی (Spheroidal)

- گرافیت فشرده (Compact)

- گرافیت تمپر شده

همچنین این دسته از مواد براساس ساختار متالورژیکی (زمینه ریزساختار) به فریت، پرلیت، آستنیت، مارتنزیتی و بینیتی (آستمپرینگ) تقسیم بندی میشوند.

چدن سفید چیست

در چدن سفید به دلیل نرخ سرد شدن بالا، کربن به شکل سمنتیت بوده و از آنجایی که سطح شکست در این آلیاژها سفید است، به این اسم نامگذاری میشوند. به طور کلی چدن سفید را میتوان اینگونه تعریف نمود که کربن اضافی در آن به جای گرافیت به شکل سمنتیت کروی است.

خواص مکانیکی این نوع از از آلیاژها با سطح شکست سفید به درصد کربن، نوع و درصد عناصر آلیاژی بستگی دارد. به طور کلی این دسته از آلیاژها مقاومت به سایش عالی و سختی بالا دارند؛ اما چقرمگی این نوع از چدن ها پایین است. همانطور که به آن اشاره شد، اغلب این آلیاژها، دارای ریزساختاری شامل سمنتیت و پرلیت ترد و شکننده است که با افزودن مقادیری نیکل و کروم میتوان چقرمگی را تا حدودی بهبود بخشید.

انواع چدن سفید

به طور کلی انواع چدن سفید در سه دسته جای میگیرد. غیرآلیاژی، کم آلیاژ و پرآلیاژ.

نوع غیرآلیاژی معمولا دارای زمینه پرلیتی ریز هستند که با افزودن عناصری مانند کروم، نیکل و مولیبدن میتوان ساختار مارتنزیتی یا آستنیتی داشت.

نوع پرآلیاژ، دارای ۱۵ تا ۳۰ درصد کروم هستند که انجماد این آلیاژها همراه با تشکیل آستنیت و کاربیدهای M7C3 شروع میشود. این دسته از چدنهای سفید پرآلیاژ، نای هارد نیز نامیده میشوند.نوع پر آلیاژ به دو دسته تقسیم میشوند که عبارت اند از:

- چدن سفید کروم دار: جهت بهبود مقاومت به سایش و افزایش سختی، ۱-۴ درصد کروم به این آلیاژ اضافه میگردد. به دلیل کاربید زا بودن کروم، تمایل به تشکیل چدن سفید افزایش پیدا خواهد کرد. برای افزایش مقاومت به خوردگی و اکسایش و همچنین مقاومت به سایش بالا میزان کروم ۱۵ تا ۳۵ درصد به کار گرفته خواهد شد. این نوع، در مقابل اسیدهایی مانند اسید نیتریک مقاوم هستند.

- چدن سفید نیکل-کروم: هر دو عنصر نیکل و کروم باعث افزایش استحکام و بهبود مقاومت به خوردگی و اکسایش در این نوع از آلیاژها میگردد. نیکل پایدارکننده گرافیت و کروم پایدار کننده کاربید است؛ لذا این اثر متقابل دو عنصر یکدیگر را خنثی خواهد نمود.

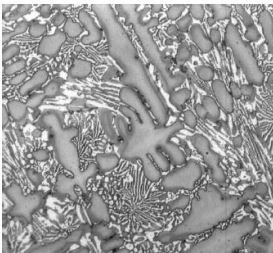

در شکل زیر ساختار چدن سفید که شامل کاربید Fe3C و زمینه پرلیت میباشد، نشان داده شده است.

کاربرد چدن سفید

چدنهای سفید بسیار ترد هستند؛ اما دارای سختی و مقاومت به سایش بالا بوده و نسبتا ارزان هستند. از کاربردهای چدن سفید میتوان به کاربردهایی که نیاز به مقاومت به سایش سطحی بالا دارند، مانند پره، پمپ و میلههای بالابر، autogenous و غیره اشاره نمود.

چدن خاکستری چیست

سطح شکست در این نوع از الیاژها اهنی به رنگ خاکستری است؛ به همین دلیل این آلیاژها تحت عنوان نام چدن خاکستری نام گذاری میشوند. این آلیاژها دارای قابلیت جذب ارتعاش عالی هستند. همچنین چدنهای خاکستری سیالیت بالاتری دارند؛ لذا مقاطع پیچیده و نازک را میتوان به راحتی ریخته گری نمود. این آلیاژهای آهنی دارای قابلیت تراشکاری خوبی هستند و زمانی که استحکام فشاری و پایداری ابعاد مورد نیاز است از این نوع آلیاژ استفاده میگردد.

اگر ترکیب شیمیایی چدن در گستره نوع خاکستری و آهنگ انجماد صحیح باشد، کربن به هنگام انجماد به شکل گرافیت آزاد رشتهای تشکیل میگردد.

انواع چدن خاکستری

معمولا چدن های خاکستری را برمبنای حداقل استحکام کششی دسته بندی میکنند. استحکام این دسته از آلیاژها به ساختار، زمینه، اندازه، توزیع و نوع رشتههای گرافیت بستگی دارد. بر همین اساس انواع چدن خاکستری در دو دسته هایپو یوتکتیک و هایپر یوتکتیک جای خواهند گرفت. به عنوان مثال این نوع از آلیاژهای آهنی با ۲ درصد سیلیس دارای ترکیب یوتکتیکی با ۳.۶ درصد کربن است و بالای این میزان هایپر و پایینتر از آن هایپو یوتکتیک خواهد بود.

ترکیب شیمیایی چدن خاکستری

ترکیب شیمیایی چدن خاکستری باید به گونهای انتخاب شود که سه نیاز ساختاری زیر را برآورده کند:

- توزیع و شکل گرافیت

- ساختار کاربید های آزاد

- زمینه مورد نیاز

کربن و سیلیس عناصر آلیاژی مهم در نوع خاکستری هستند و بیشترین اثر را بر روی ریزساختار آن دارند. سیلیسیم یکی از عناصر گرافیت زاست که موجب پایداری گرافیت میشوند. بنابراین با افزایش عناصر کربن و سیلیسم، تمایل به تشکیل نوع÷خاکستری افزایش پیدا خواهد کرد.

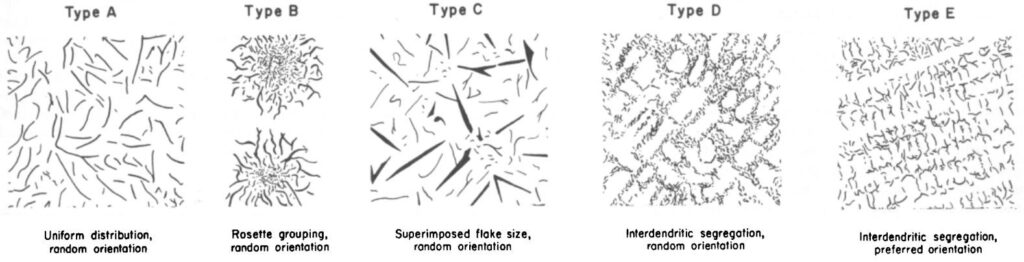

مطابق استاندارد ASTM A247 نوع و توزیع گرافیتها در چدن خاکستری به تنوع زیر تقسیم بندی میشوند.

چدن خاکستری

کاربرد چدن خاکستری

کاربرد چدن خاکستری بیشتر برای مواردی است که نیاز به ماشینکاری، جذب ارتعاش و انتقال حرارت بالا باشد. مانند: پوسته گیربکس، منیفولد، دیسک ترمز، ظروف آشپزخانه مانند قابلمه، بلوکهای سیلندر، چرخ و غیره.

چدن داکتیل یا چدن نشکن

کربن آزاد موجود در چدن داکتیل به شکل کروی است. به همین دلیل گاهی به چدن نشکن یا داکتیل، چدن کلوخهای و یا کروی نیز گفته میشود. اگر قبل از ریختهگری این دسته از چدنها، به مخلوط مذاب منیزیم اضافه گردد، گرافیت به شکل کروی درخواهد آمد. ترکیب شیمیایی این آلیاژها، مشابه نوع خاکستری است؛ با این تفاوت که میزان گوگرد و فسفر آن کمتر است.

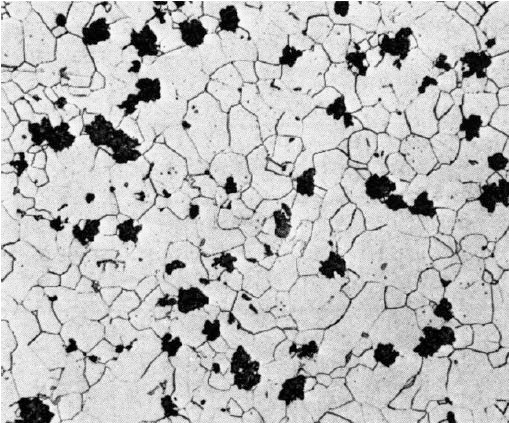

ساختار و خواص چدن داکتیل

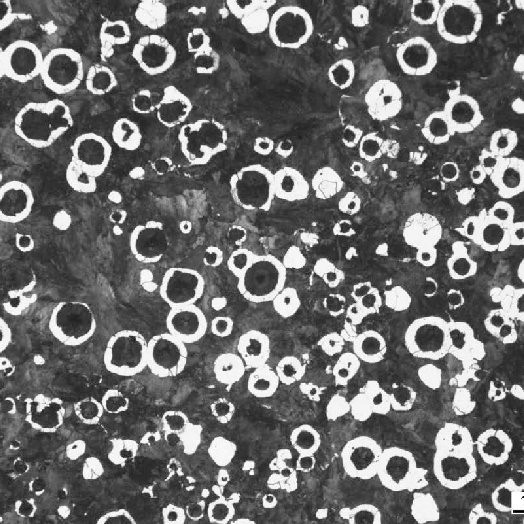

ساختار چدن داکتیل

این دسته از آلیاژهای آهنی دارای ساختار فریتی، پرلیتی با گرافیتهای کروی هستند. معمولا گرافیتهای کروی با فریت آزاد احاطه شده است (ساختار چشم گاوی) که در زمینه پرلیتاند. در شکل بالا ساختار چدن نشکن چشم گاوی قابل مشاهده است.قابل ذکر است جهت ایجاد گرافیتهای کروی نیز بایستی ناخالصیهای اکسیژن و گوگرد موجود در مذاب حذف گردد. در غیاب این ناخالصیها رشد طبیعی گرافیتها به صورت کروی خواهد بود.

خواص نوع داکتیل مانند نوع خاکستری است. مانند نقطه ذوب پایین، سیالیت و قابلیت ریخته گری خوب، ماشینکاری مناسب و مقاومت به سایش. از طرف دیگر این آلیاژها دارای استحکام، چقرمگی و توانایی کارگرم مطلوب هستند.

آنالیز چدن داکتیل

ترکیب شیمیایی چدن داکتیل

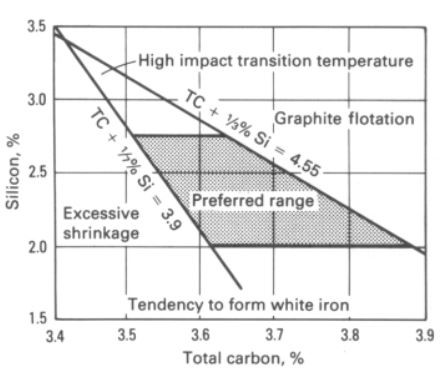

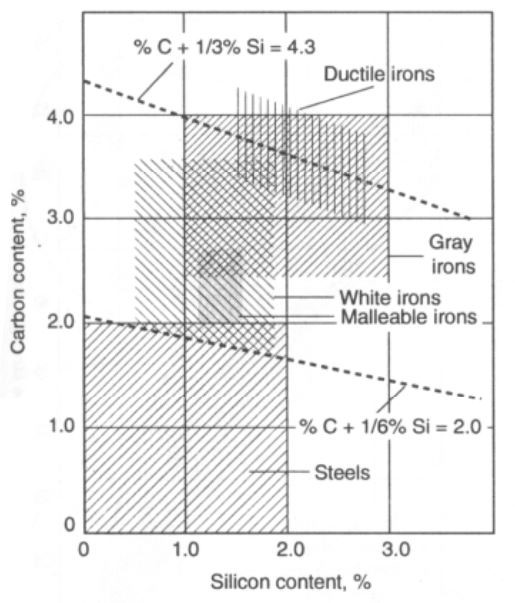

تاثیر عناصر آلیاژی بر روی چدن داکتیل مشابه نوع خاکستری است؛ با مقداری تفاوت در خواص و شکل گرافیتها. با این حال، برای جلوگیری از انقباض بیش از حد، تمایل به شدت سرد شدن، پراکندگی گرافیت، یا دمای انتقال با ضربه بالا، باید مقادیر بهینه کربن و سیلیسم انتخاب شود. در شکل بالا انتخاب مناسب میزان کربن و سیلیسم جهت رسیدن به خواص مطلوب در آلیاژهای داکتیل نشان داده شده است. با توجه به شکل بالا ناحیه مناسب با خواص مطلوب شامل ۲-۲.۷ درصد سیلیس و ۳.۵-۴ درصد کربن خواهد بود. با توجه به شکل بالا آنالیز چدن داکتیل بیشتر قابل درک خواهد بود.

کاربرد چدن نشکن

با توجه به ساختار زمینه آلیاژ و سختی متفاوت آن در نوع نشکن، میتوان کاربردهای مختلفی برای آنها در نظر گرفت. به عنوان مثال جهت ریختهگری تحت فشار مانند بدنه شیرها و تلمبهها از ساختار فریتی با سختی ۱۳۷-۱۷۰ برینل استفاده میگردد. جهت ساخت غلتکها و میلنگها، چرخ دندههای استحکام بالا ساختار فریت-پرلیت با سختی ۱۸۰-۲۵۵ برینل مناسب خواهد بود.

چدن چکش خوار یا چدن مالیبل

ساختار چدن مالیبل

ساختار این چدن چکش خوار به صورت کلوخهای از گرافیت با اشکال نامنظم است. نوع مالیبل ابتدا به صورتنوع سفید و با ترکیب مناسب ریخته گری میشود. سپس هنگام آنیل از سمنتیت چدن سفید گرافیت جوانه زده و به صورت کروی رشد میکند. از آنجایی که نوع سفید ناشی از انجماد سریع است، لذا ضخامت قطعات نوع چکش خوار محدود خواهد بود.

از جمله خصوصیات این دسته از آلیاژها میتوان به قابلیت ریختهگری بالا، چقرمگی و شکل پذیری مناسب، مقاومت به خوردگی مطلوب و همچنین یکنواختی کامل که ناشی از عملیات حرارتی مناسب است، اشاره نمود.

نوع چکش خوار مانندنوع نشکن و خاکستری، معمولا بر مبنای حداقل استحکام کششی دسته بندی میشوند. در شکل بالا میتوان ساختار چدن چکش خوار با زمینه فریتی را مشاهده نمود.

کاربردهای چدن مالیبل

از این گروه از آلیاژها که به دو صورت با زمینه فریتی و پرلیتی هستند، میتوان در زمینههای زیر استفاده نمود:

چدن چکش خوار فریتی با سختی ۱۱۰-۱۶۰ برینل: واگنهای راه آهن، قطعات تحت فشار بالا، دیگهای روغن سازی، کفشک ترمز، توپی چرخ و پوسته چرخ دنده و ….

چدن چکش خوار پرلیتی با سختی ۱۵۰-۲۸۰ برینل: اهرمها، ابزار کشاورزی، پیستون موتورهای دیزل، چرخ دنده انتقالی، توپی کلاچ، محورها و دنده های چرخ و …

ترکیبات چدن چیست

همانطور که اشاره شد چدنها بین ۲ تا ۴ درصد کربن و ۱ تا ۳ درصد سیلیسیم دارند. کربن در چدنها میتواند به صورت سمنتیت و یا گرافیت وجود داشته باشد. گرافیت پایدارترین حالت کربن بوده که دارای شبکه بلوری شش ضلعی با ساختار لایهای موازی کربن است. وجود کربن در ساختار به شکل سمنتیت یا گرافیت بستگی به فرآیند انجماد (نرخ سرد شدن) و ترکیب شیمیایی دارد. با افزایش نرخ انجماد تمایل به تشکیل سمنتیت بیشتر خواهد شد؛ از طرف دیگر با کاهش نرخ سرد شدن، امکان تشکیل گرافیت افزایش پیدا خواهد کرد.

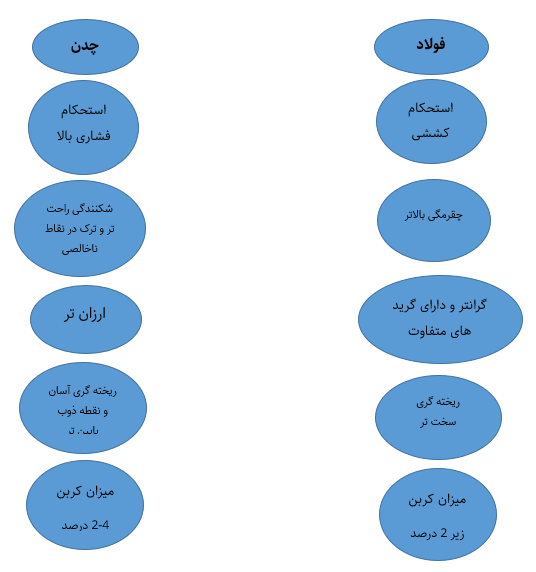

تفاوت بین فولاد و چدن چیست

تفاوت بین فولاد و چدن چیست

اصلی ترین تفاوت بین فولاد و چدن میزان درصد کربن است. فولاد ماکزیمم دارای حدود ۲ درصد کربن بوده و میزان درصد کربن چدن بین ۲-۴ درصد است. همچنین نقطه ذوب این آلیاژ پایینتر از فولاد بوده و قابلیت ریخته گری در تمام اشکال را داراست؛ زیرا انقباض کمتری نسبت به فولاد در زمان انجماد خواهد داشت.

از دیگر تفاوتهای بین چدن و فولاد خواص آنهاست. در فولاد ریخته گری سختتر و ویسکوزیته نسبتاً بالاست. در حالیکه در این نوع از آلیاژها ترد و جذب ارتعاش بالاتری نسبت به فولاد دارد. همچنین در حالت مذاب، آلیاژهاینامبره برای ساختن اجزای ماشینهای مختلف با شکل های پیچیده مناسب است. چنانچه بخواهیم به خواص مکانیکی این دو اشاره نماییم، میتوان گفت که چدن استحکام فشاری بالاتری دارد؛ در حالی که در فولاد استحکام کششی بیشتر است.

در شکل زیر میتوان دیگر فرق فولاد و چدن را در میزان اختلاف عناصر کربن و سیلیس مشاهده نمود. آنچه مشهود است، این است که بیشترین حد حلالیت کربن در فولادها در ناحیه آستنیت بوده، که در پایین خط اول مشاهده میگردد. در صورتی که کربن بیشتر از حد حلالیت باشد به شکل گرافیت یا سمنتیت در خواهد آمد.

تفاوت فولاد و چدن

با مطالعه مقاله آموزش دیاگرام آهن کربن به درک بیشتر و دقیقتری از تفاوت های این دو آلیاژ خواهید رسید.