سختکاری همانطور که از نام آن پیداست عملیاتیست که در طی آن سختی و استحکام مواد افزایش پیدا میکند. سختکاری فلزات میتواند به صورتهای گوناگونی و از طریق روشهای متفاوتی انجام بپذیرد که در این مقاله به تفضیل شرح داده شده است.

سختکاری فلزات

سختکاری فلزات شامل حرارت دادن ماده تا بالاتر از دمای بحرانی (ناحیه تک فاز روی دیاگرام فازی) برای حل نمودن رسوبات غنی از عناصر حل شونده است. سپس برای جلوگیری از رسوبدهی مجدد، در طی سختکاری فلز به سرعت سرد میشود. همانطور که در مقاله دیاگرام آهن-کربن به آن پرداخته شد، میزان انحلالپذیری عناصر حل شونده در فازهای مختلف متفاوت است. برای مثال، عنصر کربن انحلالپذیری بیشتری در داخل فاز آستنیت (که در دمای بالا پایدار است) نسبت به فاز فریت (که در دمای پایین پایدار است) دارد. این عامل سبب میشود تا با سرد شدن سریع ساختار آستنیته شده، کربن اضافی فرصتی برای نفوذ نداشته باشد و به شکل فوق اشباع درون ساختار باقی بماند. این ساختار فوق اشباع اصطلاحاً مارتنزیت نامیده میشود که سختی و استحکام بسیاری بالایی نیز دارد.

سختکاری فولاد

به طور کلی، حرارت دادن آلیاژ تا یک ناحیه تک فاز و سرد کردن سریع آن باعث سخت شدن آن میشود. سرد شدن سریع اغلب با کوئنچ کردن در آب یا روغن انجام میشود. به دلیل ایجاد تنشهای شدید بر اثر سرد شدن سریع ساختار، پس از عملیات کوئنج معمولا عملیات تنشگیری انجام میشود. آلیاژهای مهندسی یا همان فولادها اغلب به این شکل استفاده نمیشوند و پس از تنشگیری، مدت زمان معینی در پایینتر از دمای بحرانی حرارت داده میشوند تا عناصر حل شونده فوق اشباع با نفوذ از داخل شبکه خارج شده و رسوبات ریز در داخل ساختار تشکیل شوند. این عملیات اصطلاحاً پیرسازی نامیده میشود.

برای درک بهتر سختکاری فولاد به موارد زیر توجه نمایید:

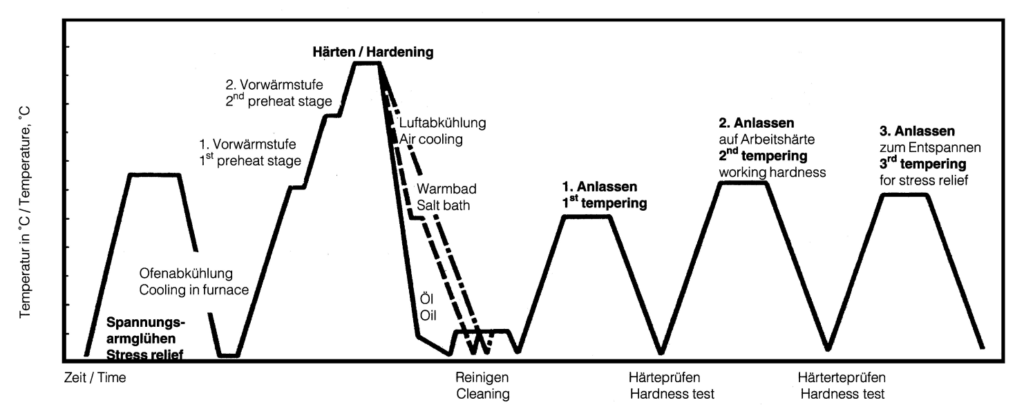

شکل زیر گراف عملیات حرارتی سخت کاری فولاد ابزار گرمکار ۱.۲۳۴۳ را نشان میدهد که توسط شرکت بوهلر پیشنهاد شده است. مطابق این گراف، برای سختکاری، فولاد ابتدا سیکل تنشگیری را طی میکند تا تنشهای باقی مانده ناشی از عملیات قبلی در داخل آن از بین رفته و میزان اعوجاج و تغییرشکل قطعه در سیکلهای بعدی به حداقل برسد. پس از پایان مرحله تنشگیری، قطعه طی دو مرحله پیشگرم از دمای پایین به دمای سخت کاری میرسد و با نگهداری در این دما ساختار فولاد به طور کامل به آستنیت تبدیل میشود. سه سیکل دیگر نیز وجود دارد که دو مورد اول برای پیرسازی فولاد و مورد سوم برای تنشگیری نهایی آن است.

سختکاری فولاد

مطالعه مقاله دیاگرام آهن کربن میتواند به شما در درک بهتر فرآیند سختکاری کمک نماید.

تمپر یا بازگشت در سختکاری فولاد

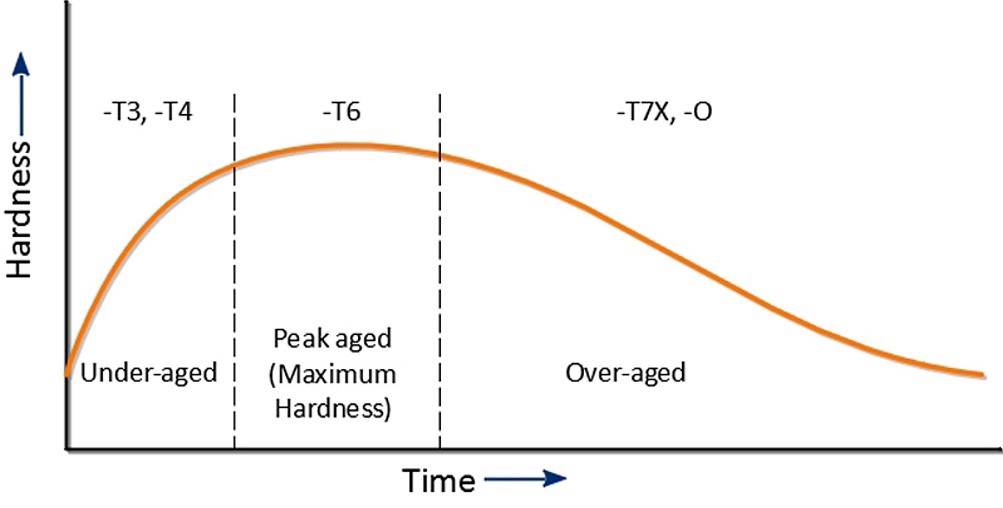

نمودار سختی بر حسب زمان پیرسازی

آلیاژهای پیر شده (aged) استحکام بالاتر و شکلپذیری ضعیفتری نسبت به حالت فوق اشباع دارند. اندازه رسوبات برای رسیدن به حداکثر میزان سختی و استحکام در هر آلیاژ یک حد بهینه دارد. با عبور از این حد، رسوبات بیش از اندازه درشت شده و سختی و استحکام شروع به افت میکنند. در این وضعیت، آلیاژ اصطلاحاً فراپیر (over-aged) شده است. این حد بهینه در شکل بالا که نمودار سختی بر حسب زمان پیرسازی است، برای آلیاژهای سری xxx6 آلومینیوم در انواع عملیات حرارتی نشان داده شده است. همانطور که در این نمودار پیداست، عملیات حرارتی T6 بالاترین میزان سختی را در یک مدت زمان معین حاصل میکند.

این نوع عملیات حرارتی در فولادها اصطلاحاً تمپر یا بازگشت نامیده میشود. کربن مازاد در داخل شبکه مارتنزیت که باعث اعوجاج بسیار شدیدی شده است، بر اثر تمپر شدن فولاد در دمای بالا فرصتی برای نفوذ و شکل دادن ذرات کاربیدی پیدا میکند که باعث از بین رفتن تردی ساختار و کاهش سختی (در صورت درشت شدن ذرات کاربیدی) میشود. در صورتی که هدف اصلی از عملیات سختکاری فولاد بالا بودن استحکام باشد، دمای بازگشت پایینتر در نظر گرفته شده و در صورتی که هدف اصلی رسیدن به چقرمگی بوده و استحکام در درجه دوم اهمیت داشته باشد، از دمای بازگشت بالاتر استفاده میشود.

آموزش سختکاری فلزات

پیش از آموزش سختکاری فلزات باید بدانیم که سختکاری شامل استفاده از هر روش ممکن برای افزایش سختی و استحکام فلزات و آلیاژها میشود. پیش از انتخاب و اجرای عملیات سختکاری باید به کاربرد نهایی قطعه و هدف از انجام این عملیات دقت نمود.

در برخی از انواع روشهای سختکاری، تمام حجم ماده دچار افزایش سختی میشود که اصطلاحاً به آن سختکاری حجمی نیز گفته میشود. در مقابل، تعداد زیادی از کاربردهای مهندسی وجود دارند که ترکیب همزمان سختی سطح و چقرمگی مغز قطعات در آنها اهمیت بالایی دارد. در این موارد از عملیات سختکاری سطحی استفاده میشود. سختکاری میتواند به شکل مکانیکی یا حرارتی انجام شود. سختی مکانیکی بر اثر افزایش تراکم نابجاییها در داخل ساختار به وجود میآید. باید بدانیم که نابجاییها عامل اصلی تغییر شکل در فلزات هستند.

در آموزش سختکاری فلزات باید بدانیم که با افزایش تعداد و تراکم نابجاییها در داخل ساختار فلزات و آلیاژها، حرکت آزادانه آنها به دلیل گیر کردن و تداخل با یکدیگر و همچنین با موانعی مانند ذرات فاز ثانویه و رسوبات موجود در ساختار مختل شده و در نتیجه به تنش و نیروی بیشتری برای ایجاد تغییر شکل در ساختار نیاز است. در روشهای حرارتی نیز با استفاده از سرد و گرم کردن ساختار فلزاتی که قابلیت عملیات حرارتی دارند، تغییراتی در ریزساختار ایجاد میشود که در نهایت منجر به افزایش سختی و استحکام آلیاژ خواهد شد.

سختکاری با روغن

روغن یکی از انواع محیطهای مبرد برای سرد کردن ساختار از دمای بالاست. به همین دلیل این روش کوئنچ سختکاری با روغن خوانده میشود. قدرت تبریدی محیطهای مختلف با یکدیگر متفاوت است و هر یک از آنها قادر به سرد کردن ساختار با سرعت مشخصی هستند. فولادهایی که ساختار آنها در دمای بالا کاملاً آستنیته شده است، بر مبنای میزان سختیپذیری که بر اثر افزوده شدن عناصر آلیاژی دارند، در محیطهای مبرد مختلف سرد میشوند تا به مارتنزیت تبدیل شده و سختی و استحکام آنها بالا برود.

افزوده شدن عناصر آلیاژی (بجز کبالت) باعث بالا رفتن سختیپذیری فولادها میشود. این بدان معنی است که با سرعتهای سرد شدن پایینتر نیز میتوان ساختار کاملاً مارتنزیتی بدست آورد. بنابراین، میتوان از محیط مبرد با قدرت کمتر استفاده کرد که سبب میشود اعوجاج کمتری در قطعه سخت شده نهایی ایجاد شود.