عملیات حرارتی یکی از مرسومترین روشهایی است که به وسیله آن میتوان خواص فلزات و فولاد را از طریق اصلاح ریز ساختار بهبود بخشید. در ادامه این مطلوب کوشیدهایم تا این فرآیند را دقیقتر بررسی کنیم.

عملیات حرارتی چیست؟

عملیات حرارتی به صورت کلی عبارت است از فرآیند گرم و سردکردن انواع فلزات، فولادها و آلیاژها در جهت رسیدن به خواص مکانیکی و فیزیکی مطلوب. به عبارتی دیگر این فرایند جهت تغییر و بهبود خواص فیزیکی، شیمیایی، مکانیکی و به ویژه متالورژیکی مواد انجام میپذیرد.

همچنین قابل ذکر است عملیات حرارتی فولاد با هدف تنش زدایی، یکنواخت کردن و ریز کردن دانهها، ایجاد لایههای سخت سطحی به منظور بهبود مقاومت به سایش، افزایش استحکام و چقرمگی، بهبود خصوصیات برش در فولادهای ابزار و تغییر یا بهبود خواص مغناطیسی بر روی فلزات علی الخصوص فولادها انجام میگردد.

یکی از روشهایی که میتوان فولادهایی با ویِژگیهای مختلف و همچنین خواص مطلوب بدست آورد، همان تبدیل ساختمان کریستالی آهن در محدوده دمایی مختلف با تغییر درجه حرارت است که به وسیله انواع فرایندهای عملیات حرارتی امکان پذیر میباشد. این تبدیل مطابق با نمودار آهن-کربن میتواند تا حد زیادی تحت تاثیر کربن قرار بگیرد. برای مثال سختی و استحکام در فولادهای سریع سرد شده (آب داده شده-کوئنچ شده) بستگی به میزان درصد کربن موجود در آنها دارد.

انواع روشهای عملیات حرارتی

از رایجترین فرآیندهای عملیات حرارتی که بر روی فولادها و فلزات انجام میشود می توان به موارد زیر اشاره نمود:

- عملیات حرارتی آنیل کردن

- عملیات حرارتی سختی کاری سطحی

- عملیات حرارتی همگن سازی

- نرمال کردن فولاد

- فرایند کوئنچ

- عملیات تنش زدایی

- عملیات تمپرینگ

عملیات حرارتی آنیل

به هرنوع از Heat Treatment که منجر به تشکیل ساختاری با سختی کم و انعطاف پذیری زیاد شود، آنیل گفته میشود. عملیات حرارتی آنیل بر اساس دمای عملیات، روش سردکردن، ساختار و خواص نهایی به دو روش آنیل کامل و آنیل هم دما تقسیم میشود.

- عملیات آنیل کامل

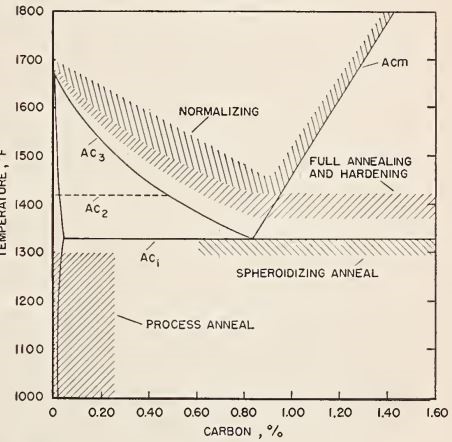

عملیات حرارتی آنیل کامل عبارت است از فرآیند ایجاد انعطاف پذیری با حرارت دادن فولاد در دمای بالاتر از دمای استحاله AC3. در این فرآیند قطعه را بعد از نگه داری در مدت زمان مشخص در دمای یاد شده، به آرامی در کوره تا دمای زیر دمای تغییر استحاله Ar1 خنک میکنند. از آنجایی که دمای استحاله به میزان کربن بستگی دارد، فولادهای پرکربن را میتوان در دماهای پایین تر از فولاد کم کربن، آنیل کامل انجام داد. در شکل زیر میتوان دمای استحاله را برروی دیاگرام آهن-کربن مشاهده نمود.

- فرآیند آنیل هم دما

فرآیند آنیل هم دما که با نام آنیل تنش زدایی هم شناخته میشود، معمولا برروی فولادهای کم کربن کار سرد شده انجام میپذیرد. برای آنیل هم دما در فولاد کار سرد شده این نوع فولاد تا دمای نزدیک و زیر خط AC1 حرارت داده میشود و سپس با نرخ عادی خنک میگردد. این نوع از عملیات آنیل کردن میتواند منجر به تبلور مجدد و نرم شدگی ساختار فریت شود و معمولا برروی ساختار پرلیت اثر نمیگذارد.

- فرآیند کروی کردن

عملیات حرارتی کروی کردن فرایندی است که در جهت رسیدن به ساختار کروی کاربیدها در زمینه فریت انجام میگردد. در این عملیات، فولاد تا زیر دمای AC1 به مدت کافی جهت کروی شدن نگه داشته میشود و سپس تا دمای اتاق در هوا خنک میگردد. این عملیات جهت بهبود ماشینکاری و یا عملیات کار سرد کشش سیم فولادهای پرکربن انجام میشود.

عملیات حرارتی سخت کاری سطحی

سخت کاری سطحی به روش های نفوذی: فرآیندی است که در آن لایهای از سطح یا قسمتی مشخص از فولاد نسبت به مغز سختی بالاتری پیدا می کند. ترکیب شیمیایی لایه سطح در طول عملیات سخت کاری سطحی با اضافه کردن عناصری با اتمهای کوچک مثل مثل کربن (C)، نیتروژن (N) و بور (B) تغییر میکند. از جمله روشهای سخت کاری نفوذی میتوان به فرآیندهای کربوراسیون، نیتراسیون و کربونیتراسیون،نیتروکربوراسیون و بوردهی اشاره نمود.

سخت کاری با روش های اعمال انرژی: به این صورت است که در این روش سطح فولاد بدون تغییر ترکیب شیمیایی در سطح سخت میگردد. اگر فولاد به اندازه کافی کربن جهت انجام عملیات سخت کاری سطحی داشته باشد میتوان با حرارت دادن و سریع سرد کردن به سختی سطحی برسد. این عملیات را به دو روش القایی و شعله ای می توان انجام داد.

عملیات حرارتی همگن سازی

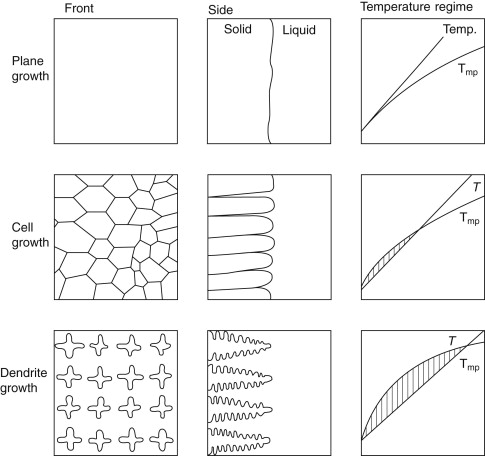

ساختار فولادها بعد از ریخته گری به صورت شاخهای و جدایش موضعی و همچنین نایکنواخت در ترکیب شیمیایی است. این ساختار در نتیجه سریع سرد شدن و انجماد سریع و عدم نفوذ کامل عناصرآلیاژی میباشد، که باعث افت خواص مکانیکی فولاد از جمله قابلیت کارگرم و کارسرد میشود که این ساختارها امکان عملیات حرارتی مطلوب را سلب میکنند. از این رو ساختار و ترکیب شیمیایی فولادهای ریخته گری شده باید به کمک عملیات حرارتی مناسب، همگن و یکنواخت شوند.

به این منظور قطعههای مورد نظر را تا دماهای حدودا بالا برای مدت زمان کافی (بسته به ابعاد و ترکیب شیمیایی قطعه) حرارت میدهند و سپس تا دمای اتاق به آهستگی سرد میکنند. این عملیات به همگن سازی و یا آنیل نفوذی مرسوم است. فازهای ثانویه مانند کاربیدهای رسوب یافته به هنگام انجماد در آستنیت حل می گردند و به صورت محلول در میآیند.

نرماله کردن فولاد

نرماله کردن یکی دیگر از انواع عملیات حرارتی میباشد که ریزساختار حاصل پس از این عملیات، مشابه آنیل به صورت فریت-پرلیت و یا پرلیت-سمنتیت خواهد بود. در این عملیات فولاد در دمای بالاتر از AC3 یا ACcm حرارت داده میشود و سپس در هوا خنک میگردد.

هدف از این عملیات از بین بردن هر گونه عملیات قبلی است ( مانند درشت دانه شدن ناشی از عملیات فورج گرم( و در جهت به دست آوردن ساختار همگن آستنیت با حرارت دادن مجدد و یا آنیل کامل انجام میپذیرد. ساختار نهایی بعد از عملیات نرماله شامل پرلیت و فریت یا سمنتیت متناسب با نوع ترکیب شیمیایی میباشد.

از مهمترین مزایای عملیات حرارتی نرماله کردن، میتوان به موارد زیر اشاره نمود:

- افزایش انعطاف پذیری

- یکنواخت کردن ریز ساختار

- ریز کردن دانهها

- افزایش قابلیت ماشینکاری

- یکنواخت کردن بیشتر عناصر آلیاژی

فرایند کوئنچ

عملیات حرارتی کوئنچ که در اصطلاح سنتی با نام آب دادن هم شناخته میشود، عبارت است از سرد کردن سریع فولاد از دمای سختکاری (آستنیته شدن) تا دمای محیط یا دماهای خاص دیگر. عملیات کوئنچ در فولادهای زنگ نزن و پرآلیاژ به منظور به حداقل رساندن میزان کاربیدهای مرزدانهها و حل کردن آنها انجام میپذیرد.

قابل ذکر است کوئنچ کردن را میتوان به روشهای مختلفی انجام داد، مثلا فرو بردن فولاد حرارت دیده در روغن، آب، آب نمک، هوای آرام و حمام نمک که محیط خنک کننده بستگی به نوع فولاد و خواص مورد انتظار دارد.

کوئنچ کردن فولادهای ابزار و قالب، حساسترین مرحله در عملیات آنها محسوب میشود. به این دلیل که سختی و خواص فولاد در فرآیند کوئنچ (quench) پدیدار خواهد شد. قابل ذکر است سرعت سرد کردن فولادهای ابزار به هنگام کوئنچ، به میزان عناصر آلیاژی مربوط است که میتوان این سرعت را با انتخاب محیط کوئنچ یعنی آب، روغن یا هوا کنترل نمود.

عملیات تنش زدایی| خدمات تنش زدایی

رخی از فرآیندهای عملیات حرارتی و یا فعالیتهای مکانیکی در قطعات تنشهای داخلی ایجاد میکنند که این امر مخرب بوده و بر عملکرد این قطعات اثر نامطلوب خواهد داشت. این تنشهای داخلی میتواند منجر به تاب برداشتن، ترک خوردن و شکست قطعه در تنشهای کمتر از سطح تنش طراحی شده گردد. جهت حذف یا کاهش تنشهای باقیمانده از عملیات قبلی، قطعات مورد نظر را برای زمان مشخص در دمایی زیر دمای بحرانی AC1 حرارت میدهند.

زمان حرارت دادن به ابعاد قطعه و دمای تنش گیری بستگی دارد. هرچه دمای تنش گیری بالاتر انتخاب شود، زمان لازم برای انجام عملیات تنش گیری کمتر خواهد شد. به همین علت به منظور جلوگیری از ایجاد تنش های حرارتی جدید بایستی سرد کردن قطعات به آهستگی صورت گیرد.

از عوامل ایجاد تنشهای پسماند میتوان به موارد زیر اشاره نمود.

- غیر یکنواخت سرد شدن نقاط مختلف قطعه

- ماشین کاری و کار سرد

- جوشکاری

عملیات حرارتی تمپرینگ

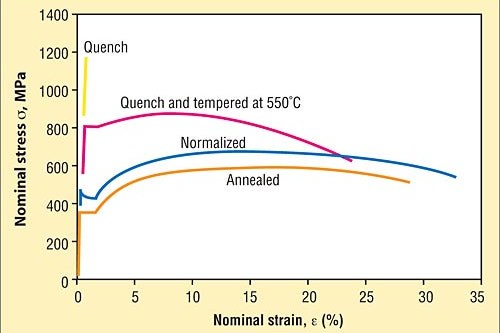

عملیات حرارتی تمپر، فرآیند حرارت دهی مجدد فولاد مارتنزیت شده یا نرماله شده است که در زیر دمای بحرانی AC1 انجام میشود. سرعت سرد کردن فولاد به جز آن دسته از فولادهایی که امکان ایجاد تردی تمپر وجود دارد، اهمیتی ندارد. این نوع عملیات حرارتی منجر به افزایش چقرمگی و کاهش سختی فولاد خواهد شد

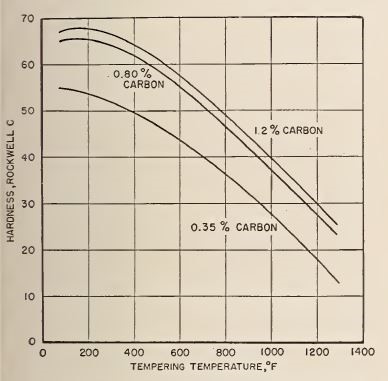

در شکل بالا میتوان تاثیر دما تمپر و میزان کربن را برروی سختی مشاهده نمود. به منظور کاهش تنشهای داخلی، احتمال تاب برداشتن و یا ترک خوردن و همچنین کاهش مقدار آستنیت باقیمانده، توصیه میگردد که قطعات را بلافاصله پس از سرد کردن بازگشت دهند. از آنجایی که عملیات بازگشت نیازمند نفوذ است، هر دو عامل زمان و دما از اهمیت ویژهای برخوردارند. مهمترین عامل موثر در انتخاب دمای بازگشت مناسب برای سختی مورد نظر ترکیب شیمیایی میباشد.

عملیات حرارتی ویژه فولاد

برخی از انواع روش های عملیات حرارتی فولادها ویژهتر از سایرین هستند که عبارت اند از: عملیات حرارتی آستمپرینگ و عملیات حرارتی مارتمپرینگ که در ادامه به توضیح هر یک پرداخته شده است.

عملیات حرارتی آستمپرینگ

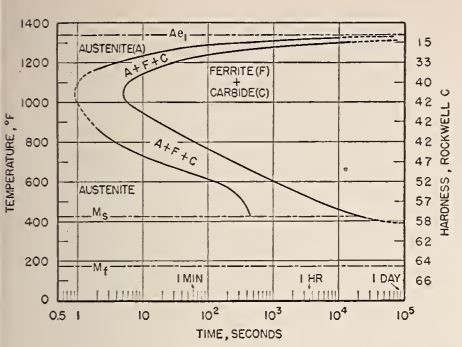

عملیات آستمپرینگ، تغییرات هم دمای فولاد تا زیر دمای تشکیل پرلیت و بالای دمای شروع تشکیل مارتنزیت میباشد. در این عملیات فولاد تا بالای دمای استحاله AC3 حرارت داده میشود و پس از آن در محیط حمام داغ کوئنچ شده تا پرلیت به صورت شکل بالا در بیاید (دماغه منحنی S در شکل زیر) اما بالای دمای Ms در اینجا محدوده تبدیل آستنیت به بینیت بوده که ساختار نهایی دارای سختی و چقرمگی بالا میباشد. این فرآیند دارای خصوصیات محدودی بوده که برای برخی فولادها غیرممکن است. به صورت کلی این روش جهت کاهش تنشهای داخلی ناشی از مستقیم سرد کردن است.

مزایای عملیات حرارتی آستمپرینگ

- افزایش داکتیلیته، چقرمگی و استحکام

- کاهش اعوجاج، کاهش زمان ماشینکاری

- کاهش زمان سیکل سخت کاری جهت رسیدن به سختی ۳۵ تا ۵۵ راکول سی

عملیات حرارتی مارتمپرینگ

هدف از انجام عملیات حرارتی مارتمپرینگ تاخیر در مستقیم سرد کردن فولاد از ناحیه آستنیت تا نزدیک دمای Ms و نگهداری در این دما برای مدت طولانی جهت یکنواخت شدن دما در کل قطعه میباشد. این فرآیند باعث خواهد شد که اعوجاج، ترک و تنشهای داخلی به کمترین مقدار برسد. ریزساختار بعد از عملیات مارتمپرینگ دارای مارتنزیت باقی مانده تمپر نشده و ترد خواهد بود.

مراحل عملیات حرارتی مارتمپرینگ عبارتند از:

- کوئنچ از ناحیه آستنیت در محیط داغ مانند روغن داغ، حمام نمک و … در یک دمای مشخص بالای Ms

- نگه داری در دمای کوئنچ تا یکنواختی دما در کل قطعه

- خنک کاری با نرخ متوسط در محیط هوا

انواع خدمات عملیات حرارتی با بالاترین کیفیت در گروه صنعتی مبتکران انجام میپذرید. جهت مشاهده بر روی لینک زیر کلیک نمایید

عملیات Sub-Zero

از آن جایی که دمای Mf (دمای پایان تشکیل مارتنزیت) برخی از آلیاژها پایین است، باعث خواهد شد کل ساختار آستنیت به مارتنزیت تبدیل نشده و منجر به باقی ماندن آستنیت میشود. این آستنیت باقی مانده ممکن است قسمتی یا به صورت کامل در دمای زیر اتمسفر تبدیل شود که به این عملیات سرمایی sub-zero می گویند.

سرد کردن این فولادها در دماهای پایین ( دمای انجماد CO2 و یا حتی پایین تر) بلافاصله بعد از کوئنچ کردن است؛ در حالی که همچنین امکان ترک خوردن نیز وجود دارد. زمانی که عملیات سرما بعد از تمپر انجام میگردد آستنیت باقی مانده به شکل قابل توجهی در برابر تغییر فاز مقاوم خواهد شد. اگر عملیات سرما انجام شود، بایستی فولاد پس از آن تمپر گردد.

روش های سرد کردن در عملیات حرارتی فولاد

پس از اینکه قطعات فولادی به مدت زمان لازم (بسته به ترکیب شیمیایی و گرید فولاد) در دمای آستنیته یا سخت کاری نگه داشته شدند، برای سخت شدن باید سرد شوند. سرعت سرد شدن هر گرید فولادی به درصد عناصر آلیاژی موجود در آن وابسته است. تمامی عناصر آلیاژی (به غیر از کبالت) باعث تسهیل سخت شدن فولادها میشوند. بنابراین، هر چه درصد عناصر آلیاژی یک فولاد بیشتر باشد، میتوان آن را با سرعت کمتری سرد کرد اما به سختی بالایی دست پیدا کرد.

محیطهای مبرد رایج در عملیات حرارتی فولادها شامل آب، روغن، نمک، هوای فشرده و هوای آزاد هستند که سرعت سرد شدن قطعات در آنها به ترتیب ذکر شده کاهش پیدا میکند. البته قطعات را میتوان در داخل کوره با سرعت بسیار پایین نیز سرد کرد؛ اما این عملیات برای نرم کردن فولادها (نه سخت کردن آنها) استفاده میشود و به آن آنیل کردن یا تابکاری گفته میشود.

بنا به موارد فوق الذکر، فولادهای کم آلیاژ به دلیل سختی پذیری کمتر باید در آب یا روغن سرد شوند. فولادهایی که عناصر آلیاژی بیشتری دارند (مثل فولادهای ابزاری پر آلیاژ) را میتوان در روغن یا هوای فشرده سرد کرد. پس از کوئنچ کردن قطعات، حتماً باید عملیات تمپرینگ یا بازگشت نیز انجام شود.

تجهیزات عملیات حرارتی

به طور کلی، برای هر فرایند و سیکل عملیات حرارتی حداقل به دو مورد تجهیزات نیاز است: ابزاری برای حرارت دهی و یک محیط خنک کننده برای سرد شدن ساختار.

در برخی موارد (مانند عملیات در کوره خلأ یا آنیل کردن ساختار) محیطهای حرارتدهی و سرد شدن یکسان هستند و قطعه در داخل کوره حرارت داده شده و سپس در همان محیط به آرامی سرد میشود. اما در سایر موارد، قطعه در کوره یا توسط یک ابزار (سخت کاری شعلهای یا القایی) حرارت داده شده و از یک محیط مبرد برای سرد کردن آن استفاده میشود.

منبع تأمین انرژی برای تولید حرارت در کورههای عملیات حرارتی نیز میتواند متفاوت باشد. بر این اساس، کورههای المنتی (الکتریکی) و کورههای شعلهای طراحی و ساخته شدهاند. محیطهای مبرد نیز انواع مختلفی دارند که بر اساس افزایش قدرت تبریدی شامل: هوای ساکن، هوای فشرده، حمام نمک، روغن و آب هستند. با افزایش قدرت سرد کنندگی محیط مبرد، سختی نهایی ساختار افزایش مییابد؛ اما در مقابل، احتمال ایجاد ترک و عیوب مختلف در داخل ساختار بالا میرود. بنابراین، قطعات حساس و مستعد ایجاد عیوب ناشی از عملیات اغلب در هوا یا حمام نمک سرد میشوند. استفاده از حمام نمک برای حصول سختی مناسب در کنار کاهش احتمال ایجاد عیوب روشی بسیار مؤثر و پرکاربرد است.

عملیات حرارتی تحت خلا یکی از انواع خدماتی است که در گروه صنعتی مبتکران انجام میپذیرد.

مراحل عملیات حرارتی

به دلیل خواص منحصر بفردی که فاز آستنیت (آهن گاما – γ) در فولادها دارد، اغلب عملیات حرارتی که بر روی این آلیاژهای آهنی انجام میشوند، مستلزم ساختار کاملاً آستنیتی هستند. برای مثال، ساختار مارتنزیتی فولادهای سخت شده، تنها از فاز آستنیت تشکیل میشود. علاوه بر این، انحلالپذیری عناصری مثل کربن در داخل زمینه آستنیتی به دلیل ساختار FCC بیشتر از سایر فازها است. بنابراین، یکی از مراحل اصلی در اغلب عملیاتهای حرارتی، بالا بردن دمای ساختار اولیه فولاد تا محدوده تک فاز آستنیت و نگهداری به مدت مشخص در این دما با توجه به ضخامت قطعه است.

در مراحل بعدی، با توجه به گرید فولاد و هدفی که از انجام عملیات حرارتی وجود دارد، میتوان ساختار آستنیتی را با سرعتهای خاص تا دمای اتاق سرد کرد. به طور کلی، هر چه سرعت سرد شدن ساختار و قدرت تبریدی محیط خنک کننده بیشتر باشد، سختی ساختار حاصل شده بیشتر و شکلپذیری آن کمتر خواهد بود. محیطهای خنک کننده مختلف به ترتیب افزایش قدرت تبریدی شامل: نیتروژن مایع، آب، روغن، حمام نمک، هوا و خلأ هستند.

معمولا قطعاتی که به تغییرات ابعادی حساس هستند و یا محدوده مجاز تغییر شکل در آنها بسیار کم است، در خلأ یا هوا سرد میشوند. البته عملیات حرارتیهایی نیز وجود دارند که مستلزم آستنیتی شدن فولاد نیستند؛ مانند سخت کاری سطحی به روش نیتراسیون و بوردهی و عملیات حرارتی تنشگیری و تبلور مجدد که در در دماهای پایینتر انجام میشوند.

دسته بندی تجهیزات عملیات حرارتی

یک روش دسته بندی کلی برای کورههای عملیات حرارتی شامل کورههای ثابت و کورههای پیوسته میشود. در کورههای ثابت، قطعه یا قطعات (بسته به ابعاد کوره) به شکل دستی در داخل کوره تعبیه شده و پس از پایان سیکل عملیات ، از کوره خارج میشوند تا قطعات جدید مجدداً در داخل آن قرار داده شده و سیکل قبلی تکرار شود. اما در کورههای پیوسته، نوارهای نقاله متحرکی وجود دارد که قطعات بر روی آنها قرار گرفته و به شکل پیوسته از یک سمت وارد کوره شده و با پایان یافتن عملیات از سمت دیگر آن خارج میشوند. اتمسفر کورههای ثابت و پیوسته را بسته به نیاز میتوان کنترل کرد.

روش های عملیات حرارتی

عملیات حرارتی فرایندی است که با استفاده از آن میتوان خواص مکانیکی، خوردگی و فیزیکی فلزات و آلیاژهای عملیات حرارتپذیر را تغییر داد. در طی این فرایند، قطعه از دمای پایین تا یک محدوده دمایی معین با سرعت کنترل شده شروع به گرم شدن کرده و با رسیدن به دمای هدف (بسته به نوع آلیاژ و ترکیب شیمیایی آن) مدت زمان مشخصی در این دما نگهداری میشود. در مرحله بعدی، با توجه به هدف نهایی از انجام عملیات و خواص مورد انتظار، قطعه در یک محیط مبرد سرد میشود. از همین نظر روشهای عملیات حرارتی متفاوت بوده و به نوع آلیاژ (پایه آهن، پایه نیکل، پایه آلومینیوم و …) و ترکیب شیمیایی آن بستگی دارد.

به طور کلی، قطعات را میتوان در کورههای تحت اتمسفر محافظ یا کورههای آزاد عملیات حرارتی نمود. آلیاژهایی که در دمای بالا واکنشپذیری شدیدی با اکسیژن داشته و احتمال اکسید شدن عناصر آلیاژی در آنها بالاست، باید در داخل کورههای خلأ یا تحت اتمسفر گاز خنثی عملیات شوند. در مقابل، آلیاژهایی که حساسیت کمی نسبت به اکسیژن دارند، در کورههای معمولی و در معرض هوا عملیات میشوند.

سرعت حرارتدهی در کورههای مختلف با یکدیگر تفاوت دارد. در برخی روشها مانند سختکاری سطحی به روش القایی، سرعت حرارتدهی بسیار بالاست که موجب ایجاد تفاوت در مکانیزم تشکیل آستنیت در فولادها و در نتیجه، سخت شدن بیشتر آنها میشود.

اثر عملیات حرارتی بر خواص مکانیکی آلیاژ

انواع عملیات حرارتی با هدفهای مختلف بر روی فولادها انجام میشود. مهمترین هدف از انجام عملیات حرارتی، تغییر خواص مکانیکی آلیاژ است. به طور کلی، عملیات حرارتی باعث ایجاد تغییر در سختی، شکلپذیری، استحکام تسلیم، استحکام کششی و مقاومت ضربهای میشود.

این اثر در برخی از انواع عملیات حرارتی مثل تنشگیری کمتر و در برخی دیگر مثل آنیل کردن ساختار سخت شده بیشتر است. قطعات ماشینکاری شده اغلب با هدف افزایش سختی و بهبود خواص مکانیکی عملیات حرارتی میشوند. در مقابل، قطعات سخت شدهای که قصد ماشینکاری آنها وجود داشته باشد، تحت عملیات حرارتی آنیل قرار میگیرند تا سختی آنها به حداقل مقدار ممکن رسیده و قابلیت ماشینکاری آنها بهبود پیدا کند.

به طور کلی، برای افزایش شکل پذیری و کاهش سختی و استحکام قطعه از آنیل استفاده میشود. پس از انجام تراشکاری نهایی، برای افزایش سختی و استحکام قطعه میتوان از عملیات های دیگری استفاده نمود. یکی از این روشها، نرماله کردن ساختار است که به دلیل سرد شدن ساختار با سرعت بیشتر نسبت به آنیل، دانهبندی نهایی ریزتر خواهد بود که باعث افزایش استحکام و شکلپذیری آلیاژ میشود.

ریز شدن دانهبندی تنها روش افزایش سختی و استحکام است که به شکل همزمان باعث بهبود شکل پذیری آلیاژ نیز میشود. سایر انواع عملیات حرارتی مثل کوئنچ-تمپرینگ و پیرسازی (در آلیاژهای رسوب سخت شونده) که باعث تغییر کلی ریزساختار میشوند، سختی و استحکام آلیاژ را افزایش داده اما در مقابل باعث افت شدید شکلپذیری آن خواهند شد.

کتاب عملیات حرارتی

یکی از بهترین کتابهایی که در این رابطه به زبان فارسی نگارش شده است، کتاب “مبانی و کاربردهای عملیات حرارتی فولادها و چدنها” است. پدیدآورنده این کتاب “محمدعلی گلعذار” استاد دانشکده مهندسی مواد دانشگاه صنعتی اصفهان میباشد. این کتاب میتواند منبع خوبی در جهت کسب دانش بیشتر در رابطه با انواع عملیات حرارتی فولاد و چدنها باشد.

در این کتاب به موارد دیگری همچون فازها و ساختارهای بلوری، فازها و ساختارهای تعادلی، نمودارهای زمان-دما-دگرگونی، سختی، سختیپذیری و سختکاری نیز اشاره شده است.

عملیات حرارتی به انگلیسی

واژه عملیات حرارتی به انگلیسی Heat treatment خوانده میشود.