فولاد زنگ نزن یکی از انواع فولادهای پر آلیاژ بوده که از خواص و ویژگیهای قابل توجهی برخوردار است. چنانچه علاقه مندید در مورد ویژگیها، انواع و عناصر آلیاژی این دسته از فولادها اطلاعات بیشتری کسب نمایید، توجه شما را به ادامه این مقاله جلب میکنیم.

فولاد زنگ نزن چیست | منظور از فولاد زنگ نزن چیست

فولاد زنگ نزن یا استنلس استیل دستهای از فولادهای مهندسی هستند که مقاومت به خوردگی در آنها بالاست. این مقاومت از مقدار زیاد کروم، در ترکیب شیمیایی این دسته از مواد نشات میگیرد. در این فولادها، با تشکیل لایه اکسیدی غنی از کروم بر روی سطح فولاد، از زنگ زدن و خوردگی فولاد جلوگیری خواهد شد. به همین دلیل است که این فولادها به نام فولاد ضد زنگ نیز مشهور هستند. هرچند استفاده این نام برای این دسته از مواد به دلایلی که در ادامه به آن اشاره خواهد شد چندان درست نیست.

بنابراین سطح فولاد زنگ نزن بایستی در تماس با عوامل اکسید کننده باشد. قابل ذکر است بعضی از این فولادها ممکن است بالای ۳۰ درصد کروم و یا کمتر از ۵۰ درصد آهن در ترکیب شیمیایی خود داشته باشند.

فولاد زنگ نزن مخلوطی از چه عناصری است

فولادهای زنگ نزن، آلیاژهای پایه آهن هستند که دارای حداقل ۱۱ درصد کروم میباشند. این میزان باید به اندازهای باشد که از زنگ زدن سطح فولاد در محیط اتمسفر جلوگیری نماید. دیگر عناصر آلیاژی در جهت بهبود مشخصههای دیگر فولاد به ترکیب شیمیایی آن اضافه میگردد. مانند نیکل، مولیبدن، مس، تیتانیم، آلومینیوم، سیلیسیوم و غیره که معمولا میزان کربن در این فولادها در رنج ۰.۰۳ تا ۱ درصد است.

ترکیب فولاد ضد زنگ

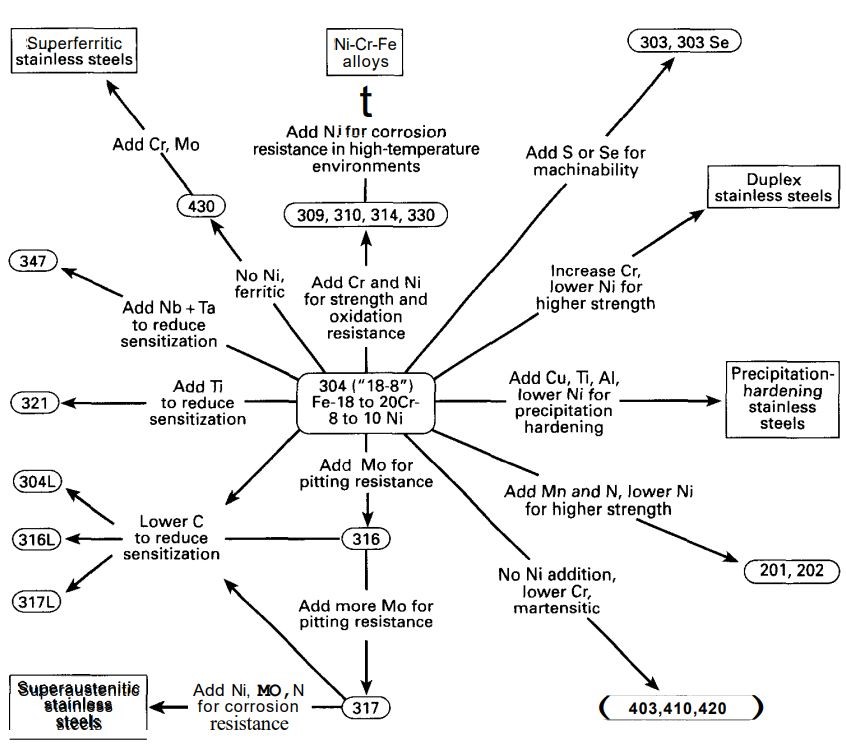

هرکدام از ترکیبات فولاد زنگ نزن موجب پدیدار و اضافه شدن خواص جدیدی در این فولادها خواهد شد. برای مثال افزودن نیکل به این فولادها مقاومت به خوردگی را در محیطهای خنثی و یا اکسید کننده ضعیف بهبود خواهد بخشید.

همچنین قابل ذکر است افزایش مولیبدن به ترکیب فولاد ضد زنگ مقاومت به خوردگی را در حضور یونهای کلر افزایش خواهد داد. حال آنکه افزایش آلومینیوم مقاومت به پوسته شدن را در دماهای بالا بهبود میبخشد. در شکل زیر میتوان چارت خانواده این فولادهای آلیاژی و تاثیر هرکدام از عناصر آلیاژی برروی خواص این فولادها در هر گرید را مشاهده نمود.

کدام عنصر در فولاد زنگ نزن وجود ندارد

با توجه به عکس بالا میتوانیم دریابیم که کدام عناصر در فولاد زنگ نزن وجود ندارد. بر اساس تصویر بالا در میابیم که در این نوع از فولادها، از عناصری مانند کربن، کروم، تیتانیوم و … تشکیل شده است. آنچه در رابطه با این نوع از فولادها حائز اهمیت است این است که بسته به نوع گرید ترکیب این دسته از فولادها متفاوت خواهد بود و ممکن است بعضی از عناصر در آنها وجود نداشته باشد. همچنین وابسته به ترکیب و عناصر شیمیایی خواص و کاربرد این دسته از فولادها نیز متفاوت خواهد بود.

فولاد زنگ نزن از چه موادی ساخته شده

یکی دیگر از سوالاتی که گاها برای برخی از کاربران مطرح میشود آن است که فولاد زنگ نزن از چه موادی ساخته شده است. در پاسخ به این سوال باید گفت که این سوال اساسا و از ریشه غلط است و بهتر است این سوال به این گونه مطرح شود که فولاد زنگ نزن از چه عناصری تشکیل شده است.

انواع فولاد زنگ نزن

انواع فولاد زنگ نزن

انواع فولاد زنگ نزن در استاندارد AISI در پنج دسته اصلی جای میگیرند. چهار دسته از این فولادها را میتوان براساس ریز ساختار (فریت، آستنیت، مارتنزیت و ترکیب آستنیت به علاوه فریت (داپلکس)) تقسیم بندی نمود و دسته پنجم نیز براساس آلیاژهای رسوب سخت شونده دسته بندی میشوند.

فولاد ۱.۲۳۴۴ یا H13 یکی دیگر از انواع فولادهای ابزار آلیاژیست.

فولاد زنگ نزن فریتی

فولاد زنگ نزن فریتی، به دلیل اینکه مانند آهن در دمای اتاق ساختار BCC دارند، مغناطیسی هستند و قابلیت سخت شدن توسط عملیات حرارتی را ندارند(استیل بگیر). استحکام این دسته از فولادها چندان بالا نیست. به این صورت که استحکام تسلیم این دسته از فولادها در حالت آنیل، بین ۲۷۵ تا-۳۵۰ مگاپاسکال است.

مزیت اصلی این دسته از فولادهای آلیاژی، مقاومت در برابر ترکهای ناشی از خوردگی در محیط کلریک، خوردگی اتمسفر و اکسیداسیون است. قابل ذکر است این فولادهای فریتی شامل ۱۱-۳۰ درصد کروم هستند و مقدار کمی عناصر با ساختار آستنیت مانند کربن، نیکل و نیتروژن دارند.

خواص فولاد زنگ نزن فریتی

به طور کلی فولادهای زنگ نزن فریتی سختی پذیر نیستند و در شرایط آنیل بهترین مقاومت به خوردگی را دارند. با افزایش مقدار کروم، مقاومت به خوردگی این آلیاژها افزایش می یابد.

فولاد زنگ نزن آستنیتی چیست؟

فولاد زنگ نزن آستنیتی، با اهمیتترین گروه فولادهای استنلس هستند که همانند فولادهای زنگ نزن فریتی قابلیت سخت شدن با عملیات حرارتی را ندارند. اما فولادهای آستنیتی غیرمغناطیساند (استیل نگیر) و ساختار آنها FCC می باشد؛ مانند آهن در دمای بالا.(۹۰۰-۱۴۰۰ درجه سانتیگراد)

استیل ضد زنگ آستنیتی

چقرمگی بالا، شکل پذیری خوب و داکتیلیته مناسب، ازخواص این فولادهاست و این فولادها حتی در دماهای زیر صفر، خواص مطلوبی دارند. به علاوه این گروه از فولادهای زنگ نزن با انجام کار سرد به طور قابل ملاحظه امکان سخت شدن پیدا میکنند. اگرچه عنصر نیکل عنصر پایدار کننده فاز آستنیت است، عناصر کربن و نیتروژن هم این خاصیت این دسته از فولادها را بهبود خواهند بخشید؛ زیرا این عناصر به راحتی در ساختار FCC حل میشوند.

قابل ذکر است گسترهی خواص مقاومت به خوردگی را میتوان با اضافه کردن عناصر فریتی مانند کروم و مولیبدن در این فولادها ایجاد نمود.

انواع فولاد زنگ نزن آستنیتی

انواع فولاد زنگ نزن آستنیتی را میتوان به دو زیرگروه تقسیم نمود:

آلیاژهای کروم-نیکل مانند استیل ۳۰۴ و استیل ۳۱۶ و آلیاژهای کروم-منگنز-نیتروژن مانند استیل ۲۰۱ و استیل ۲۴۱.

به طور معمول استحکام تسلیم آلیاژهای کروم-نیکل آنیل شده بین ۲۰۰ تا ۲۷۵ مگاپاسکال است. در حالی که در آلیاژهای با نیتروژن بالا، استحکام تسلیم تا ۵۰۰ مگاپاسکال افزایش مییابد. قابل ذکر است اضافه شدن نیتروژن به فولاد موجب افزایش استحکام تسلیم خواهد شد.

ترکیبات فولاد زنگ نزن استنیتی

همانطور که قبلا اشاره شد آلیاژهای آستنیتی را میتوان با انجام کار سرد سخت نمود. درجه کار سختی به میزان عناصر موجود در آلیاژ بستگی دارد، با افزایش میزان عناصر آلیاژی میزان نرخ کارسختی آلیاژ کاهش پیدا خواهد کرد.

از دیگر تاثیرات عناصر آلیاژی درفولاد زنگ نزن آستنیتی میتوان به خواص مقاومت به خوردگی اشاره نمود. با اضافه نمودن مولیبدن به آلیاژهای ۳۱۶ و ۳۱۷ میتوان مقاومت به خوردگی را در محیط کلریدی افزایش داد. گریدهای کروم بالا مانند ۳۰۹ و ۳۱۰ در محیطهای با اکسیداسیون و دما بالا کاربرد دارد.

همچنین جهت جلوگیری از خوردگی بین دانهای در دمای بالا، عناصر نیوبیم و تیتانیم به ترکیب فولاد اضافه میگردد. مانند گریدهای استیل۳۴۷ و استیل ۳۲۱. اگرچه از گریدهای کم کربن مانند فولاد ۳۰۴L جهت جلوگیری از خوردگی بین دانهای استفاده میشود. بیشتر گریدهای مقاوم به خوردگی مانند ۲۰Cb3 به دلیل سطح بالای نیکل (۳۲-۳۸ درصد) در رده آلیاژهای پایه نیکل میباشند.

عنصر منگنز (۵ تا ۲۰ درصد) برای استیل ضد زنگ آستنیتی با نیکل پایین مورد نیاز است؛ زیرا منگنز حلالیت نیتروژن را برای پایداری آستنیت افزایش داده و از تغییر فاز به مارتنزیت جلوگیری خواهد نمود.

خوردگی در فولاد زنگ نزن آستنیتی

خوردگی عمومی: عموما مقاومت به خوردگی فولاد ضد زنگ آستنیتی، از تمامی فولادهای زنگ نزن بیشتر است. و در محیط های صنعتی و محلول های اسیدی بیشترین مقاومت را دارند.

خوردگی حفره دار شدن: افزایش بیش از ۲ درصد مولیبدن به استیل آستنیتی، مقاومت به خوردگی حفره دار شدن را افزایش خواهد داد. آلیاژ ۳۱۶ از این دسته اند که در محلول های کلریدی مستعد ایجاد خوردگی حفره ای میباشند. به همین دلیل نیاز است که از فولادهای تمیزتر با ناخالصی و آخال کمتر استفاده شود.

خوردگی بین دانه ای: از معایب فولادهای زنگ نزن آستنیتی مانند استیل ۳۰۴، خوردگی بین دانه ای در دمای ۴۰۰ تا ۸۵۰ درجه سانتیگراد است. با کم کردن میزان کربن به کمتر از حد حلالیت می توان از خوردگی در این فولادها بین دانه ای جلوگیری نمود. به عنوان مثال میتوان از آلیاژ ۳۰۴L با حداکثر کربن ۰.۰۳ درصد یاد نمود. از راههای دیگر کاهش خوردگی بین دانهای، میتوان به ترکیب کردن کربن با عناصر کاربید ساز مانند تیتانیم و یا کلومبیوم اشاره نمود.

فولاد زنگ نزن مارتنزیتی

چنانچه بخواهیم به ساختار فولاد زنگ نزن مارتنزیتی اشاره نماییم، باید گفت این دسته از فولادها، مانند فولادهای کربنی از ناحیه آستنیت سرد شده و به ساختار مارتنزیتی تبدیل میشوند و پس از آن جهت افزایش داکتیلیتی و چقرمگی تمپر میگردند.

باتوجه به این که رسیدن به استحکام و سختی بالا در فولادهای مارتنزیتی مد نظر میباشد، میزان عناصر پایدارکننده استنیت مانند نیکل در ترکیب شیمیایی این دسته از فولادها کمتر است. به همین دلیل فولادها زنگ نزن مارتنزیتی مقاومت به خوردگی کمتری در مقایسه با استیل آستنیتی و فریتی دارند.

انواع فولاد زنگ نزن مارتنزیتی

بیشترین گرید مورد استفاده در این گروه از فولادها، گرید استیل ۴۱۰ است که ۱۲ درصد کروم و ۰.۱ درصد کربن دارد که تمپر این دسته دارای رنج سختی ۲۰ تا ۴۰ راکول سی است. مقاومت به سایش در این گروه از فولادهای استنلس به شدت به میزان کربن بستگی دارد. فولاد ۴۴۰ در این دسته دارای حدود ۱.۱ درصد کربن است که مانند فولادهای ابزار مقاومت به چسبندگی و سایش مناسبی دارد.

فولاد داپلکس

فولاد داپلکس یا همان فولادهای زنگ نزن داپلکس آلیاژهای کروم-نیکل-مولیبدن هستند. این فولادها دارای میزان متعادل عناصر فریتی و آستنیتی نیز در ساختار خود میباشند. همچنین این گروه فولادهای زنگ نزن مغناطیسیاند (استیل بگیر). از خواص فولادهای داپلکس میتوان به مقاومت به ترک ناشی از خوردگی و داکتیلیته و چقرمگی بالا اشاره نمود. همچنین این فولادها استحکام تسلیم ۵۵۰ تا ۶۹۰ مگاپاسکال دارند که در مقایسه با فولادهای زنگ نزن تک فازی، دارای دو برابر استحکام تسلیم هستند.

فولاد زنگ نزن رسوب سخت شونده

فولادهای زنگ نزن رسوب سخت شونده، فولادهای کروم-نیکل دار هستند که با عملیات پیرسازی سخت میشوند. این گریدها شامل دسته بندی گریدهای آستنیتی (NAS 660)، نیمه آستنیت (۱۷-۷PH) یا مارتنزیتی (۱۷-۴PH) میشوند که این دسته بندی براساس میکروساختار ناشی از سولوشن-آنیل است. از عناصری مانند آلومینیم، نیوبیم و یا مس جهت عملیات پیرسازی درفولاد ضد زنگ PH استفاده میشود که عموما این عناصر آلیاژی به صورت ترکیبات بین فلزی در ساختار فولاد هستند.

فولاد ضد زنگ PH

مانند فولادهای زنگ نزن مارتنزیتی، فولادهای PH استحکام کششی بالایی (۱۷۰۰ مگاپاسکال) دارند که عملیات کارسرد قبل از پیرسازی می تواند استحکام را بالاتر ببرد. این دستهبندی از فولادها داکتیلیته و چقرمگی بالا اما مقاومت به خوردگی معمولی دارند. قابل ذکر است فولاد ضد زنگ PH نام دیگر فولاد زنگ نزن رسوب سخت شونده است.

معروفترین گرید این گروه فولادهای زنگ نزن ۱۷-۴ PH میباشد که شامل کروم و نیکل و همچنین مس برای عملیات پیرسازی و نیوبیم برای تثبیت میزان کربن است. جهت بهبود مقاومت به خوردگی و خواص مکانیکی می توان مولیبدن را نیز به این فولادها اضافه نمود.

فولاد زنگ نزن چگونه ساخته می شود؟

ساخت فولاد زنگ نزن

مراحل تولید فولادهای زنگ نزن چندین مرحله است که به ترتیب عبارتاند از:

- ذوب و ریخته گری

- شکل دهی

- عملیات حرارتی

- پوسته زدایی

- کار سختی

ذوب و ریخته گری برای ساخت فولاد زنگ نزن

به منظور ذوب این فولادها، از کوره قوس الکتریکی استفاده میگردد که با توجه به ابعاد، مدت زمان ذوب بین ۸ تا ۱۲ ساعت و دمای ذوب بالای حدود ۱۵۳۸ درجه سانتی گراد خواهد بود. در طول انجام این مرحله پیوسته بایستی میزان دمای ذوب و ترکیب شیمیایی پایش و بررسی گردد. بعد از اینکه ذوب به صورت کامل انجام شد، بایستی فرآیند پالایش انجام شود. جهت انجام پالایش، گازهای آرگون و اکسیژن به درون کوره تزریق میگردد. پالایش جهت تبخیر ناخالصیها و حذف آنها انجام میپذیرد.

شکل دهی در مراحل تولید فولاد زنگ نزن

اغلب فولادهای ریخته گری شده به وسیله نورد گرم به صورت اسلب، بلوم و یا بیلت در میآیند. نورد گرم معمولا بالای دمای تبلور مجدد انجام میپذیرد. هر اسلب را میتوان به شکل بیلت، ورق و یا تسمه خارج نمود. در حالی که بیلت و بلوم را به شکل سیم یا میله در میآورند.

زمانی که نیاز به کیفیت سطح بالاتر و دقت ابعادی باشد از نورد سرد استفاده میشود. نورد سرد در دمای زیر دمای تبلور مجدد انجام میپذیرد.

عملیات حرارتی فولاد زنگ نزن

اغلب بر روی فولادهای زنگ نزن، عملیات حرارتی آنیل انجام میدهند. به این منظور فولادهای زنگ نزن را دقیقا بالای دمای تبلور مجدد حرارت میدهند و پس از آن به صورت آهسته و تحت کنترل سرد کنند. در این فرآیند تنشهای پسماند حذف می شوند و سختی کاهش پیدا میکند. پارامترهای مهم در عملیات حرارتی فولادهای زنگ نزن دمای آنیل، زمان و نرخ سرد کردن میباشد.

جهت کسب اطلاعات بیشتر در رابطه با انواع عملیات حرارتی کلیک نمایید.

پوسته زدایی فولاد ضد زنگ نزن

بعد از عملیات نورد گرم یک پوسته اکسیدی برروی فولاد تشکیل خواهد شد که نیاز به تمیز کردن و از بین بردن لایه میباشد که با عملیات اسید شویی یا (electro-cleaning انجام میشود و پس از آن با فشار آب سطح را شستشو میدهند.

کار سختی در تولید استنلس استیل

در طی این فرآیند با انجام عملیات تغییر شکل، استحکام افزایش پیدا میکند. پس از انجام این فرآیند، فولادهای زنگ نزن آستنیتی سختی بالاتری نسبت به سایر گریدها در طول عملیات کار سرد پیدا میکنند.

کاربرد فولاد زنگ نزن

کاربرد فولاد زنگ نزن

کاربرد فولاد زنگ نزن بسته به دسته بندی، ساختار و نوع فولاد میتواند متفاوت باشد.

کاربرد فولادهای زنگ نزن فریتی

فولاد های زنگ نزن فریتی از این جهت مورد توجه هستند که مقاومت به خوردگی آنها مانند فولادهای زنگ نزن نیکل دار است در حالی که قیمت پایینتری دارند. با وجود این فولادهای زنگ نزن فریتی نسبت به فولادهای آستنیتی کاربرد محدودتری دارند، زیرا شکل پذیر نیستند و قابلیت جوش پذیری پایین دارند.

کاربرد فولادهای زنگ نزن مارتنزیتی

از آنجایی که ترکیب فولادهای زنگ نزن مارتنزیتی به گونه ای انتخاب میگردد که سختی و استحکام مطلوبی داشته باشند، مقاومت به خوردگی این آلیاژها نسبت به فولادهای زنگ نزن فریتی و آستنیتی ضعیفتر است.

کاربرد فولادهای زنگ نزن آستنیتی

فولادهای ضد زنگ آستنیتی حدود ۷۰ درصد تولید فولاد آمریکا را تشکیل میدهد. به علت مقاومت به خوردگی و شکل پذیری مطلوب این فولادها بیشترین کاربرد مهندسی را دارا هستند.

کاربرد فولادزنگ نزن داپلکس

یکی از اصلی ترین کاربردهای فولاد زنگ نزن داپلکس، استفاده در صنایع تصفیه و نمک زدایی آب میباشد. دیگر کاربرد این دسته از فولادها در صنایع نفت و گاز و همچنین خطوط انتقال آنها است. به صورت کلی از این دسته از فولادها به منظور انتقال و نگهداری سیالات خورنده استفاده میگردد. برای مثال خطوط انتقال نفت و گاز، مخازن تحت فشار و ….

فاکتورهای انتخاب فولاد زنگ نزن

انتخاب فولاد زنگ نزن

مبنای انتخاب فولادهای زنگ نزن بر پایه مقاومت به خوردگی، مشخصههای ساخت، موجودیت (دسترسی)، خواص مکانیکی و هزینه تولید است. باید توجه داشت مقاومت به خوردگی و خواص مکانیکی جز فاکتورهای مهم انتخاب فولاد زنگ نزن محسوب میگردد.

ویژگیهایی که در انتخاب فولاد زنگ نزن بایستی در نظر گرفت عبارت اند از:

- مقاومت به خوردگی

- مقاومت در برابر اکسیداسیون و سولفیداسیون

- استحکام و داکتیلیته در دماهای اتاق و سرویس

- مناسب بودن برای ساخت

- مناسب بودن برای تمیزی محصول

- حفظ خواص در حین سرویس

- چقرمگی

- مقاوم در برابر سایش و حرارت

- سختی

خواص فولاد زنگ نزن

از بارزترین خواص فولاد زنگ نزن میتوان به مقاومت به خوردگی، خاصیت مغناطیسی ( به غیر از استیل های آستنیتی) و استحکام بالا اشاره نمود. همچنین از دیگر خواص این دسته از فولادها میتوان به بالا بودن نرخ کارسختی، استحکام و همچنین سختی بالای آنها اشاره نمود. قابل ذکر است به علت خاصیت مقاومت به خوردگی در این فولادها به نیاز به مراقبت کمتری در برابر خوردگی خواهند داشت.

عکس فولاد زنگ نزن

در ادامه تعدادی از عکس های فولاد زنگ نزن آورده شده است.

عکس استیل زنگ نزن

عکس فولاد زنگ نزن

فولاد ضدزنگ عکس

فولاد عکس