فورج یکی از قدیمی ترین فرآیندهای شکل دهی فلزات است که به کمک ابزار یا قالب انجام میشود و مکانیزم آن براساس تغییرشکل پلاستیک و سیال فلز است. اولین سوابق آهنگری یا همان فورج کاری، چکش کاری ساده طلا و مس بود که در مناطق مختلف خاورمیانه در حدود ۸۰۰۰ سال قبل از میلاد انجام میشد که با ضربات چکش برروی قطعه صورت میگرفت.

فورج کاری

با استفاده از فورج میتوان قطعات با اشکال و جنس های مختلف ساخت، در حقیقت با استفاده از این روش میتوان جریان و دانهبندی فلز را کنترل کرد که در نتیجه باعث شکل دهی و افزایش استحکام خواهد شد. فلزات و آلیاژهای مختلفی از جمله: فولاد کربنی، فولاد آلیاژی، آلومینیوم، تیتانیوم و غیره معمولاً برای فورج استفاده میشوند که انتخاب هر یک از آن ها بر اساس الزامات، خواص و کاربرد است.

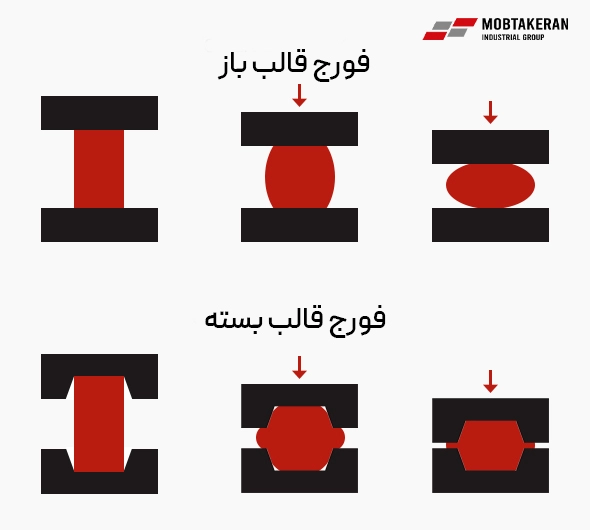

عملیات فورج به دو صورت گرم و سرد و معمولا با استفاده از دو نوع قالب باز و بسته صورت می گیرد که در ادامه به بررسی آن خواهیم پرداخت.

انواع آهنگری صنعتی

فورج ها را می توان براساس دما، نوع فرایند، نوع قالب، نوع تجهیزات و کاربرد دسته بندی کرد. که در ادامه به بررسی هر یک از این موارد می پردازیم.

فورج براساس قالب

آهنگری صنعتی به طور کلی شامل فورج قالب باز و قالب بسته میشود که هر کدام شامل مزایا و محدودیتهایی هستند.

- فورج قالب باز: فورج قالب باز شامل تغییر شکل قطعه کار بین قالبهایی است که به طور کامل مواد درون آنها قرار نمیگیرد و قالبها در این فرآیند معمولا مسطح یا اندکی منحنی هستند. فورج قالب باز مناسب برای قطعات بزرگ و پیچیده است و طیف وسیعی از اشکال و ابعاد را بدون نیاز به ابزار پیچیده امکانپذیر میکند.

- فورج قالب بسته: فورج قالب بسته شامل استفاده از قالبهایی است که به طور کامل قطعه را در بر میگیرد و آن را به شکل دلخواه در میآورد. قالب ها دارای حفرهها یا محفظههایی هستند که از طریق یک یا چند عملیات فورج شکل نهایی را به فلز میدهند. فورج قالب بسته دقت و کنترل بسیار خوبی بر شکل نهایی قطعه را به ارمغان میآورد. این فرآیند اغلب منجر به دقت ابعادی بالاتر، کاهش ضایعات مواد و بهبود کیفیت سطح میشود.

فورج براساس دستگاه

انواع مختلفی از فورج بر اساس ماشین آلات مورد استفاده وجود دارد. بسته به ماشین آلات درگیر، فورج را می توان به چند دسته تقسیم کرد: فورج ضربهای، فورج پرس و فورج رول. هر نوع فورج کاربردها و مزایای خاص خود را دارد.

- فورج ضربهای: در فورج ضربهای، قطعه کار فلزی در معرض یک سری ضربات سریع و مکرر از یک چکش یا پتک قرار میگیرد. نیروی وارد شده در طول هر ضربه فلز را تغییر شکل داده و به شکل دلخواه در میآورد. فورج ضربهای به سرعت بالا و کارایی زیاد خود شناخته شده است و آن را برای تولید انواع مختلفی از اجزای فلزی مناسب میکند. کاربردهای رایج این فرآیند شامل تولید قطعات کوچک تا متوسط میشود.

- فورج پرس: در فورج پرس، با استفاده از پرسهای هیدرولیک یا مکانیکی، یک نیروی زیاد به شکل آهسته و پیوسته به قطعهی فلزی اعمال شده و تا رسیدن به شکل مورد نظر حفظ می شود. در فورج پرس از پرسهای هیدرولیک یا پرسهای مکانیکی استفاده میشود. فورج پرس امکان کنترل دقیقتری بر فرآیند فورج را فراهم کرده و اغلب منجر به دقت ابعادی و پرداخت سطح بهتری میشود. این روش همچنین برای تولید قطعات بزرگتر مناسب است.

- فورج رول: فورج رول شامل تغییر شکل مداوم یک قطعه کار استوانهای یا مسطح بین دو رول دوار است. رولها به فلز فشار وارد کرده و با عبور از شکاف رول به تدریج آن را به شکل دلخواه در میآورند. اغلب برای ساخت قطعاتی مانند شفت، محور و پیچ و مهرههای بلند مورد استفاده میباشد.

فورج براساس دما

طبقهبندی تکنیکهای فورج بر اساس دمایی است که فلز در آن پردازش میشود. این روشها شامل فورج داغ، فورج گرم و فورج سرد است که هر کدام مزایای منحصر به فردی را ارائه می دهند و اجزایی با خواص متفاوت تولید می کنند.

- فورج داغ: فورج داغ در دمای بالاتر از نقطه تبلور مجدد فلز، معمولا بین ۱۱۰۰ تا ۱۲۵۰ درجهی سانتیگراد انجام میشود. در این دماهای بالا، فلز انعطافپذیرتر بوده و در برابر تغییر شکل مقاومت کمتری دارد. دماهای بالا نیروی فورج مورد نیاز را کاهش داده و برای قطعات بزرگ و پیچیده که دقت ابعادی خیلی بالایی نیاز ندارند، مناسب است.

- فورج گرم: فورج گرم در دماهای بالاتر از دمای اتاق اما پایینتر از نقطهی تبلور مجدد معمولا بین ۶۵۰ تا ۹۵۰ درجهی سانتیگراد، انجام میشود. فورج گرم تعادلی بین مزایای فورج سرد و گرم ایجاد میکند. در این دما فلز انعطافپذیرتر از دمای اتاق باقی بوده و برخی از مزایای دماهای پایینتر، مانند دقت ابعادی بهتر را شامل میشود. فورج گرم برای قطعاتی که هم به استحکام و هم به دقت ابعادی بالاتری نیاز دارند، مناسب میباشد.

- فورج سرد: فورج سرد معمولا در کمتر از ۳۰۰ درجهی سانتیگراد صورت میگیرد. در دماهای پایینتر، فلز استحکام بالاتر و شکلپذیری کمتری دارد از این رو نیروهای بیشتری برای تغییر شکل مورد نیاز است. فورج سرد قطعاتی با دقت ابعادی، پرداخت سطحی و خواص مکانیکی عالی تولید میکند. این فرآیند به ویژه برای قطعاتی با دقت بالا و آنهایی که به حداقل پردازش پس از فورج نیاز دارند، مناسب است.

فورج سرد

در این فرآیند عملیات شکل دهی برروی متریال خام در دمای محیط صورت میپذیرد. فورج سرد نیاز به نیروی بالا، قابلیت چکش خواری فلزات و صافی سطح مناسب دارد. همچنین قابل ذکر است اکستروژن سرد نوع خاصی از فرآیند آهنگری است که در آن فلز سرد تحت نیروهای فشاری به شکل های مختلف به صورت تغییر شکل پلاستیک جریان مییابد.

تمام فلزاتی که در دمای اتاق خاصیت شکل پذیری دارند میتوانند به صورت سرد آهنگری شوند. این گروه عمدتاً از فولادها و آلیاژهای آلومینیوم تشکیل شده است. اما با این حال، آلیاژهای مس، روی، قلع، تیتانیوم، بریلیم و نیکل نیز برای کاربردهای خاص به صورت سرد آهنگری میشوند.

موارد فولادهایی که قابلیت فورج سرد را دارند در ذیل اشاره شده است:

- فولادهای سخت شونده: مانند فولادهای ۱۰۱۰، ۱۰۱۵، ۵۱۱۵، ۳۱۱۵

- فولادهای عملیات حرارتی پذیر:مانند فولادهای ۱۰۲۰، ۱۰۳۵، ۱۰۴۵، ۵۱۴۰، ۴۱۳۰، ۴۱۴۰

- فولادهای زنگ نزن: مانند ۴۱۰، ۴۳۰، ۳۰۲، ۳۰۴، ۳۰۶ و ۳۲۱

عملیات آهنگری سرد برای فولادهای زنگ نزن خصوصا آستنیتی دشوار است و نیاز به نیروهای بالاتر دارد. قابل ذکر است نورد و اکستروژن از دیگر روشهای شکل دهی فلزات هستند.

| مزایای فورج سرد | معایب فورج سرد |

|

|

فورج گرم

فورج گرم را میتوان اینگونه تعریف نمود: «فرایند شکل دهی فلز که در آن یک قطعه فلزی چکش خوار، که به عنوان بیلت یا قطعه کار شناخته میشود، به شکلی از پیش تعیین شده توسط یک یا چند فرآیند مانند چکش کاری، فشار دادن و غیره در دمای حدود ۷۵ درصد دمای ذوب فلز انجام میشود. در این فرآیند شمش ریخته گری شده که تا دمای تغییر شکل پلاستیک حرارت داده میشود.

طی این فرآیند دانه های درشت بر اثر ضربات چکش کاری ریزدانه میشوند. معمولا قطعات بعد از این روش شکل دهی، تحت عملیات حرارتی قرار میگیرند. با توجه به دمای انجام این عملیات، تنش و انرژی مورد نیاز برای سیلان قطعه کاهش مییابد. شرایط این روش عبارت است از: درجه حرارت بالا، نیروی فورج کم، شکل پذیری بهتر.

| مزایای فورج گرم | معایب فورج گرم |

|

|

حال که با این روش تولید و انواع آن آشنا شدید، بد نیست به قالب هایی که تولید با این روش به وسیله آن انجام میپذیرد نیز اشنا شوید. همچنین با مطالعه مقاله انواع قالب های صنعتی، میتوانید علاوه بر قالب فورج در رابطه باسایر این قالب ها نیز اطلاعات کسب نمایید.

بهترین فلزات برای فورج

فلزات و آلیاژهای مختلفی برای فورج مناسب هستند از جمله فولادهای کمآلیاژ، فولادهای آلیاژی، آلومینیوم و تیتانیوم. هنگام انتخاب فلز یا آلیاژ مناسب برای فرآیند فورج، عواملی مانند ویژگیها و کاربرد در نظر گرفته میشوند.

قالب فورج

قالب فورج از جمله انواع قالبهای صنعتی است که تولید و شکل دهی فلزات در این روش شکل دهی و تولید، به وسیله این قالبها انجام میپذیرد. این قالب ها عمدتا در دو شکل قالب باز و قالب بسته تولید میشوند. از آنجایی که تولید این قالب ها به روش بسته هزینه بالایی داشته و عمر قالب در تولید قطعات به وسیله قالب بسته باعث اعمال فشار زیاد به قالب میشود، عمدتا این قالبها به صورت باز ساخته میشوند تا از تحمیل زمان و هزینه در فرآیند تولید جلوگیری به عمل آید.

عمر قالب فورج

در حالت کلی عوامل مؤثر بر عمر قالب فورج شامل طراحی قالب، جنس محصول تولیدی و نحوه نگهداری و مراقبت از قالب هستند. سایر عوامل مؤثر بر عمر این قالب عبارتاند از:

- ﭘﯿﺶ ﮔﺮم ﮐﺮدن: با توجه به این که عملیات فورج اغلب به شکل گرم انجام میشود، در این حالت اگر قبل از انجام عملیات، مرحله ﭘﯿﺶﮔﺮم ﮐﺮدن انجام نشود، شوک حرارتی به قالب اعمال خواهد شد که باعث آسیب رسیدن به آن خواهد شد . گرم کردن قالب معمولاً تا دمای ۳۰۰ درجه سانتیگراد و به شکل آهسته انجام میشود.

- استفاده از روان کار: روان کاری با جلوگیری از تماس مستقیم میان قالب و قطعه و کاهش شوک حرارتی باعث افزایش عمر قالب میشود. استفاده از روان کار، بر روی نیروی کلی فورج، ساییدگی و چسبیدن، پر شدن کامل حفره قالب، یکنواختی ساختار متالوژیکی و کیفیت سطح قطعه نقش مستقیم دارد. گرافیت مایع بیشترین روان کار مورد استفاده در قالب فورج است، که میتوان آن را با میزان معینی آب یا روغن مخلوط کرد.

- ﺗﻨﺶﮔﯿﺮی: سرد و گرم کردن مدام باعث ایجاد کرنش سطحی میشود. تنشهای ایجاد شده اکثراً کششی بوده و باعث ایجاد ترکهای خستگی میشوند. در این حالت اگر قالب تمپر شود، تنشهای کششی کم شده و عمر قالب در این حالت افزایش پیدا میکند.

گروه صنعتی مبتکران با سالها سابقه در حوزه تولید فولاد و ارائه انواع خدمات عملیات حرارتی نقش تسهیل کننده ای در مسیر تولید و ساخت محصولات فولادی داشته و با ارائه خدمات کامل به قالبسازان مسیر تولید و ساخت را برای آنها همواره کرده است. گروه مبتکران مجهز به تجهیزات روز و فضای اجرایی مناسب، کادر فنی متخصص، کارشناسان مجرب آماده ارائه خدمات به شما عزیزان است؛ همچنین جهت اطلاع از قیمت فولاد ابزار می توانید به صورت آنلاین با کارشناسان ما در ارتباط باشید و یا از طریق شماره های موجود در سایت با ما تماس بگیرید، علاوه بر این به منظور تسهیل محاسبات وزنی فولاد می توانید از طریق صفحه محاسبات وزنی و تبدیل فولاد مبتکران اقدام کنید.