واژه آنیل دارای معنی، مفهوم و کاربرد گستردهای است. آنیل کردن به هر نوع عملیات حرارتی اطلاق میشود که منجر به تشکیل ریزساختاری غیر از مارتنزیت، با سختی کم و انعطاف پذیری بالا شود. از آنجایی که این مفهوم بسیار کلی است، عملیات حرارتی آنیلینگ دستهبندی مشخصتر و دقیقتری پیدا میکند. این تقسیمبندی بر مبنای دمای عملیات، سرعت سرد شدن، ساختار و خواص نهایی است که در ادامه به هر یک از این روشها پرداخته میشود.

آنیل کامل

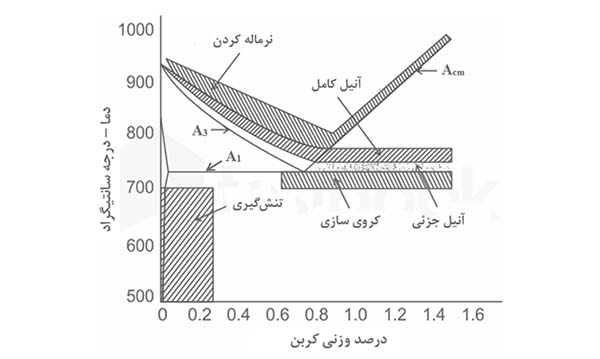

آنیل کامل شامل حرارت دادن فولاد در بازه دمایی مشخص شده در شکل زیر، و سپس سرد کردن آهسته آن (معمولاً در داخل کوره) است. در این شرایط، سرعت سرد شدن حدود ۰.۰۲ درجه سانتیگراد بر ثانیه است. چنانکه در شکل مشخص است، بازه دمایی آستنیته کردن برای آنیل کامل بر مبنای درصد کربن موجود در فولاد تعیین میشود.

علاوه بر این، باید به این نکته توجه داشت که استفاده از دیاگرام تعادلی آهن-کربن تنها مربوط به فولادهای ساده کربنی و عاری از سایر عناصر آلیاژی است. در صورت وجود عناصر آلیاژی با درصد معین، دمای آستنیته شدن فولاد نیز تغییر پیدا میکند. بنابراین، به شکل یک قاعده کلی میتوان گفت که دمای آستنیته شدن فولاد تابعی از درصد عناصر آلیاژی مختلف است که هر عنصر نیز اثر خاص خود را دارد.

در مورد فولادهای هیپویوتکتوئید (فولادهایی که درصد کربن آنها کمتر از نقطه یوتکتوئید است) بازه دمایی آستنیته کردن از خط A3 شروع شده و حداکثر تا ۵۰ درجه بالاتر از آن ادامه پیدا میکند. این بازه دمایی در مورد فولادهای هایپریوتکتوئید از دمای خط A1 تا ۵۰ درجه سانتیگراد بالاتر از آن را شامل میشود. بنابراین، در عملیات آنیل کامل فولادهای هیپویوتکتوئید را تا ناحیه تک فازی آستنیت و فولادهای هایپریوتکتوئید را تا ناحیه دو فازی آستنیت-سمنتیت حرارت میدهند.

علت آستنیته کردن فولادهای هایپریوتکتوئید در ناحیه دو فازی، شکستن شبکه پیوسته سمنتیت پرویوتکتوئید (سمنتیت تشکیل شده پیش از وقوع استحاله یوتکتوئید) و تبدیل آن به ذرههای ریز و کروی شکل مجزا از یکدیگر است. نیروی محرکهای که باعث این عملیات میشود، کاهش انرژی فصل مشترک میان ذره کاربیدی با زمینه به دنبال کاهش سطح تماس میان آنهاست.

در صورتی که این فولادها تا بالای خط Acm حرارت داده شوند، در حین سرد شدن آهسته سمنتیت پرویوتکتوئید به صورت شبکه پیوسته در مرز دانههای آستنیت رسوب کرده و در نتیجه ساختار فولاد ترد و شکننده میشود.

در عملیات آنیل کامل نه تنها دمای آستنیته شدن، بلکه نرخ سرد شدن نیز اهمیت بالایی دارد. سرد شدن آهسته که معادل با سرد شدن در داخل کوره است، باعث میشود که ضمن عبور از خطوط A1 و A3، ابتدا فریت و سپس پرلیت از آستنیت به وجود بیاید. به علت سرد شدن آهسته، فریت تشکیل شده دانههایی درشت و هم محور دارد و فاصله بین لایههای پرلیت نسبتاً زیاد خواهد بود (پرلیت درشت یا خشن). از جمله خصوصیات مکانیکی این ریزساختار میتوان به کاهش سختی و استحکام و افزایش شکلپذیری اشاره کرد. شایان ذکر است که در صورتی که واژه آنیل به تنهایی و بدون پسوند استفاده شود، منظور از آن ̎ آنیل کامل̎ است.

آنیل هم دما

این عملیات شامل حرارت دادن فولاد در دو دمای مختلف است: ابتدا عملیات آستنیته کردن که در همان بازه دمایی مربوط به آنیل کامل انجام میشود و پس از آن سریع سرد کردن تا زیر دمای یوتکتوئید (زیر خط A1) و نگهداری در این دما برای مدت زمان کافی جهت کامل شدن استحاله.

در ادامه میتوان فولاد را با هر سرعتی تا دمای محیط سرد کرد (حتی در آب). زمان لازم برای آنیل هم دما در مقایسه با آنیل کامل بسیار کمتر است. در عین حال، سختی حاصل شده در آنیل کامل کمی بیشتر خواهد بود. ریزساختار حاصل از آنیل هم دما در فولادهای هیپویوتکتوئید، یوتکتوئید و هایپریوتکتوئید مانند آنیل کامل به ترتیب شامل فریت-پرلیت، پرلیت و پرلیت-سمنتیت است. با این تفاوت که پرلیت حاصل شده ظریفتر بوده و درصد فریت و سمنتیت پرویوتکتوئید کمتر خواهد بود.

کاربرد اصلی آنیل هم دما برای فولادهای آلیاژی و ابزاری است که به واسطه وجود درصد بالای عناصر آلیاژی سختیپذیری بالایی دارند. در صورتی که این فولادها آنیل کامل شوند، به دلیل سختیپذیری بالایی که دارند ریزساختار نهایی آنها به جای پرلیت خشن ممکن است پرلیت ظریف یا حتی مخلوطی از پرلیت ظریف و بینیت بالایی باشد.

از آنیل هم دما در طول مراحل ساخت قطعات فولادی نیز استفاده میشود. اگر یک شمش ریختهگری یا نورد شده از جنس فولاد آلیاژی که قابلیت حصول سختی با سرد شدن در هوا دارد، از ناحیه تک فازی آستنیت تا دمای اتاق در هوای آزاد سرد شود، احتمال تشکیل ترکهای سطحی روی آن زیاد است.

این پدیده به در حین مارتنزیتی شدن مغز قطعه و در نتیجه، اعمال تنش کششی ناشی از انبساط بر روی سطح رخ میهد که پیش از این مارتنزیتی و سخت شده است. از همین جهت، برای جلوگیری از ایجاد ترکهای سطحی، شمشهای گرم را در کورههای آنیل هم دما در دمای ۷۰۰ درجه سانتیگراد نگهداری میکنند تا استحاله آستنیت به پرلیت به طور کامل انجام شود. پس از پایان یافتن استحاله، سرعت سرد شدن اثر چندانی بر روی ساختار و خواص نهایی ندارد. با این وجود، پس از به اتمام رسیدن استحاله اغلب قطعه در هوا سرد میشود.