سمانتاسیون یا کربورایزینگ، از پرکاربردترین و متداولترین روشهای سخت کاری سطحی فولاد است، که در واحد عملیات حرارتی گروه صنعتی مبتکران با درصد نفوذ بالا و یکنواختی مناسب انجام میپذیرد. واحد آموزش و مشاوره گروه صنعتی مبتکران در این مقاله انواع فرآیند، انواع روشها و مزیتهای این عملیات حرارتی را بررسی نموده است. چنانچه قصد دارید اطلاعات بیشتری در مورد این فرآیند کسب نمایید، در ادامه این مطلب با ما همراه باشید.

سمانتاسیون چیست؟

سمانتاسیون یا کربورایزینگ که با نام کربوراسیون نیز شناخته میشود، یکی از انواع روشهای سخت کاری سطحی است که در دسته بندی روشهای سختکاریسطحی نفوذ ترموشیمیایی جای میگیرد. دراین روش، سختکاری به وسیله نفوذ کربن به سطح فولاد و افزایش درصد کربن برروی سطح قطعه فولادی انجام میپذیرد.

سخت کاری فولاد با کربن

در صنعت در بسیاری از موارد نیاز است تا قطعاتی داشته باشیم که سطحی سخت و مقاومت به فرسایش بالا داشته باشند. در عین این که باوحود سختی مناسب سطح، از چقرمگی و مقاومت داینامیکی بالایی نیز بهره ببرند. درموارد این چنینی معمولا به سراغ سخت کاری سطحی میرویم.

همانطور که در مقاله سخت کاری سطحی به آن اشاره شده است، این نوع سخت کاری نوعی عملیات حرارتی است که در طی آن خواص مکانیکی فولاد به ویژه سختی آن بهبود پیدا میکند. پس از انجام فرآیندهای سخت کاری سطحی، سختی سطح بهبود و مقاومتبهسایش افزایش پیدا خواهد کرد. درعین اینکه چقرمگی و مقاومت به فشار داخلی قطعه نیز حفظ خواهد شد. حال باید به این موضوع توجه داشت که یکی از انواع روشهای سختکاری سطحی فولادها، عملیات حرارتی کربن دهی میباشد.

سختکاری سمانتاسیون

سمانتاسیون فولاد

در فرآیند سمانتاسیون در دمای آستنیته فولاد (که به طور معمول بین ۸۷۰ تا ۹۳۰ درجه است) به سطح فولاد کم کربن، کربن اضافه میگردد. بدین صورت که ابتدا قطعه فولاد کم کربن در معرض مواد کربنده (اتمسفر، حمامنمک و اجزای جامد) قرار میگیرد. سپس قطعه فولادی در دمای بالا تا حدود ۹۳۰ درجه سانتیگراد حرارت داده خواهد شد. قطعه فولادی گرمادیده در این دما (دمای آستنیته) ساختار آستنیتی پایداری دارد که حلالیت کربن درآن بالاست. بدین ترتیب کربن اتمی از ماده کربن ده آزاد شده و به سطح فولاد نفوذ پیدا میکند.

در ادامه سختکاری سمانتاسیون، قطعه به سرعت کوئنچ میشود و یا در دماهای پایینتری فرآیند خنک کردن آن انجام میپذیرد. سپس، غلظت کربن بالا در سطح خارجی، به وسیله استحاله فاز از آستنیت به مارتنزیت تغییر پیدا کرده و سخت میگردد. در عین اینکه چقرمگی مناسب داخلی نیز خواهیم داشت. پس از انجام این فرآیند قطعهای حاصل میشود که سطح آن از فولادپرکربن تشکیل شده و مغزی آن را فولاد کم کربن تشکیل خواهد داد.

مطالعه دیاگرام آهن کربن به شما در فهم هرچه بیشتر سمانتاسیون میتواند تاثیر گذار باشد.

عملیات حرارتی سمانتاسیون

عملیات حرارتی سمانتاسیون

پس از انجام عملیات حرارتی سمانتاسیون، میزان کربن سطح فولاد به ۰.۸ تا ۱.۲% افزایش پیدا میکند. این مقدار کربن در ترکیب شیمیایی فولاد پایه در حدود ۰.۲ % است. این فرایند بر روی فولادهای سمانته و یا فولادهایی که درصدکربن پایین و فاقد عناصر آلیاژی در آنالیز خود هستند، انجام میگردد. همچنین باید توجه داشت عمق نفوذ کربن با بالارفتن دما و همچنین طولانی تر شدن این فرآیند افزایش پیدا میکند.

سمانتاسیون یکی از انواع روشهای سخت نمودن سطحی فولادهاست. قابل ذکر است روش های انجام سختکاری سطحی بسایر متنوع بوده که بر حسب نیاز یکی از این روشها به کار گرفته میشود. بنابراین اگر که به فرآیند سخت کاری سطحی علاقه مندید، میتوانید مقاله سخت کاری سطح را نیز از طریق لینک زیر مطالعه نمایید.

روش های سمانتاسیون | انواع روش های کربن دهی

عمده روش های سمانتاسیون عبارت اند از:

- کربورایزینگ جامد یا جعبه ای

- کربورایزینگ مایع یا حمام نمک

- کربورایزینگ خلا

- کربورایزینگ پلاسما

- کربورایزینگ گازی

درروشهای کربورایزینگ گازی ،کربورایزینگ خلا و پلاسما کربن به وسیله اتمسفر ،در روش حمام نمک از طریق مایع و درروش کربوراسیون جعبه ای یا همان جامد از طریق اجزای جامد تامین خواهد شد.

همچنین جهت کسب اطلاعات بیشتر در رابطه با انواع روش های سختکاری فلزات، میتوانید مقاله سختکاری چیست را مطالعه نمایید.

کربن دهی پودری

در این روش، در یک جعبه از جنس فولاد نسوز قطعات فولادی به همراه اجزا جامد کربنده که در بیشتر موارد ذغالچوب و یک ماده انرژی زا است قرار میگیرند. نحوه قرار گیری قطعات فولادی در کنار یک دیگربه نحوی است که فاصله بین قطعات در حدود ۵۰ میلیمتر باشد. شرط لازم وکافی برای انجام کربوراسیون جامد آن است که محتویات درونی جعبه با اتمسفر محیط خارجی کمترین تبادل را داشته باشد.

برای جلوگیری از تبادل هوای درون جعبه با اتمسفر محیط بیرون، در جعبه را با مواد عایق نسوز طوری میبندند که کمترین تبادل هوا را با محیط خارج داشته باشد. علت اینکه سعی داریم از تبادل اتمسفر درون جعبه با محیط خارجی جلوگیری کنیم آن است که ورود اکسیژن به داخل جعبه و به طور کلی تبادل هوا با محیط خارج موجب دکربونیزه شدن قطعات فولادی میشود .دکربونیزه شدن قطعات فولادی باعث میشود تا راندمان فرآیند سمانتاسیون کاهش پیدا کند و به ضخامت مناسب کربن در سطح دست پیدا نکنیم.

پس از آنکه از تبادل هوا با محیط خارجی جلوگیری به عمل آمد، جعبهفولادی تا دمای کربندهی که حدود ۸۷۰ تا ۹۳۰ درجه میباشد حرارت داده میشود. بسته به ضخامت کربن مورد نظر در سطح فولاد، قطعات فولادی در این دما یعنی دمای کربن دهی تا زمان مشخصی نگه داری میشوند.

با افزایش زمان و یا دمای کربندهی ،ضخامت لایه کربن سطحی و عمق نفوذ کربن در فرآیند سمانتاسیون فولاد افزایش مییابد. همچنین نقش ماده انرژی زا در این روش افزایش نرخ کربن دهی میباشد. یکی از این مواد انرژی زا که استفاده از آن مرسوم است باریم کربنات است.

واکنش های انجام شده در فرایند سمانتاسیون جامد

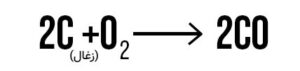

عامل اصلی کربن دهی در کربوراسیون پودری، گاز منواکسید کربن یا همان co است. گاز co براساس واکنش اکسیژن محبوس در جعبه بههمراه ذرات کربن ده ایجاد میشود. واکنش شیمایی صورت گرفته به این صورت خواهد بود:

واکنش اول در سمانتاسیون جامد

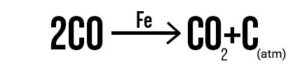

سپس منواکسیدکربن ایجاد شده، کربن اتمی را به سطح قطعه فولادی انتقال میدهد. به این صورت که این گاز، در سطح قطعه فولادی تجزیه شده (در حضور آهن به عنوان کاتالیزور) و کربن اتمی در سطح فولاد تولید میشود.

واکنش دوم در سمانتاسیون جامد

در نهایت کربن اتمی تولید شده بر روی سطح فولاد (در طی واکنش تجزیه کربن مونواکسید) به علت گرم شدن قطعات فولادی در دمای کربن دهی، به صورت بین نشینی در فولاد نفوذ پیدا خواهد کرد. پس از آنکه کربن دهی جامد به اتمام رسید، برحسب خواص مکانیکی مورد نظر میتوان قطعات فولادی را به سرعت و یا در دماهای پایینتر کوئنچ نمود.

کربن دهی مایع

کربن دهی مایع

کربن دهی مایع نسبت به روش پودری، به صرفهتر و سریعتر انجام میگردد. علت آن این است که در این روش جهت کربن دهی فولاد از مخلوط نمکهای مذاب با ظرفیت حرارتی بالا استفاده میشود. بالا بودن ظرفیت حرارتی مخلوط نمک های مذاب موجب میشود تا انتقال حرارت از مخلوط مایع به قطعه سریعتر و یک نواختتر انجام بپذیرد.

همانطور که به آن اشاره شد، کربن دهی مایع در مخلوطی از نمک های مذاب صورت میپذیرد. این مخلوط به طور معمول از ترکیب نمکهای سدیم سیانید، سدیم کربنات، سدیم کلرید یا باریم کلیرید تشکیل میشود.

جهت کسب اطلاعات بیشتر در رابطه با نیتراسیون و تفاوت های آن با سمانتاسیون کلیک نمایید.

روش انجام کربوراسیون مایع

مخلوط نمکهای مذاب را در بوتههای نسوز ذوب و در گستره دمایی ۸۷۰ تا ۹۳۰ درجه سانتیگراد نگه میدارند. سپس بسته به عمق نفوذ مورد نیاز ،قطعات فولادی مورد نظر برای کربن دهی را توسط سیمهای فلزی در مخلوط مواد مذاب بین ۵ دقیقه تا یک دقیقه غوطه ور نگه میدارند. هرچقدر زمان غوطه ور بودن قطعات فولادی در مواد مذاب بیشتر باشد عمق نفوذ افزایش پیدا میکند.

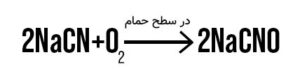

در کربن دهی مایع نیز مانند کربن دهی پودری ،کربن اتمی به وسیله تجزیه منواکسید کربن تامین میگردد. به این صورت که در این فرآیند، سدیم سیانید مخلوط در مایع مذاب، با اکسیژن ترکیب شده و طبق واکنش زیر سدیم سیانات تولید میشود.

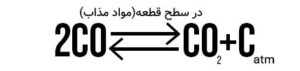

سپس سدیم سیانات حاصله از واکنش قبلی در سطح قطعه فولادی تجزیه میشود و نیتروژن و منواکسید کربن حاصل میشود.

تجزیه سدیم سیانات در نیتراسیون

درانتها CO به CO2 و کربن اتمی تجزیه شده و کربن اتمی حاصل شده به صورت بین نشینی در سطح قطعه نفوذ میکند.

تجزیه کربن مونوکسید در نیتراسیون مایع

به صورت کلی از این روش کربوراسیون جهت کربندهی به قطعات فولادی با ابعاد کوچک که نیاز به ضخامت کربن سطحی کمی دارند استفاده میشود. پس از اتمام فرآیند کربن دهی در مخلوط نمک مذاب، میتوان بسته به ساختار قطعه فولادی ، آنها را در آب یا یا روغن کوئنچ نمود.

قابل ذکر است کربن دهی مایع یکی از انواع روشهای سخت کاری فلزات است که در واحد عملیات حرارتی گروه صنعتی مبتکران انجام میپذیرد. به منظور کسب اطلاعات بیشتر میتوانید جهت برخورداری از مشاوره رایگان در جهت انجام انواع عملیات حرارتی با شماره ۶۷۲۳۱۰۰۰-۰۲۱ تماس حاصل نمایید.

کربن دهی گازی چیست ؟

کربن دهی گازی

سمانتاسیون گازی نسبت به روشهای کربن دهی جامد و مایع از سابقه کمتری برخوردار است. اما این روش به عنوان اقتصادیترین، به صرفهترین و سریعترین روش کربن دهی فلزات شناخته میشود. درهمین راستا سمانتاسیون گازی عمدهترین روش سمانتاسیون فولاد محسوب میگردد.

سمانتاسیون گازی

علت گستردگی و متداولبودن این روش آن است که نسبت به سایر روشها، کربن سطح را با دقت بالاتر و همچنین فرآیند ساده تری میتوانیم تحت کنترل داشتهباشیم. زمانی که قصد داریم لایه کربن نفوذ داده شده بر روی سطح فولاد ضخامت نسبتا کمی داشته باشد، استفاده از این روش مرسوم است. در واقع در کربورایزینگ گازی فولاد قادر خواهیم بود به دامنه گستردهتری از عمق نفوذ دست پیدا کنیم.

فرآیند کربوراسیون گازی

در کربوراسیون گازی نیز مانند سایر روشهای سخت کاری با کربن، ابتدا فولاد کم کربن را در دمای آستنیته که از ۸۷۰ تا ۹۳۰ درجه سانتیگراد متغیر است قرار میدهیم. فرآیند حرارت دهی در محیطی انجام میشود که شامل گاز یا گازهایی باشد که بتواند کربن اتمی تولید کرده و در سطح فولاد یا قطعه فولادی تجزیه شود.

این محیط گازی که تامینکننده شیب کربن نفوذی به سطح فولاد است، میتواند شامل هیدروکربنهایی نظیر گاز طبیعی (متان)، اتان، پروپان و بوتان باشد که با یک گاز اندوترمیک موسوم به گاز حامل ترکیب شدهاند. گاز طبیعی یا همان متان مرسومترین هیدروکربنی میباشد که تشکیل دهنده اتمسفر کوره کربورایزینگ است.

ولی با توجه ماهیت شیمیایی متان و اینکه این گاز در دسته هیدروکربنها جای میگیرد، اگر که به تنهایی در کوره کربورایزینگ گازی استفاده شود دوده تولید میکند. دوده ایجاد شده مانع از نفوذ کربن بر روی سطح قطعه فولادی خواهد شد و سبب دکربونیزهشدن قطعات فولادی میگردد. یکی از علل استفاده از گاز حامل در اتمسفر کوره نیز جلوگیری از نشست دوده بر روی سطح قطعه فولادی میباشد.

موضوع دیگری که در طی این فرآیند باید مورد توجه قرار بگیرد این است که به منظور جلوگیری از نفوذ هوا به داخل کوره کربورایزینگ، در حین کربندهی فشار گاز داخل کوره باید بیشتر از فشار اتمسفر باشد. درواقع فشار اتمسفر کوره کربن دهی باید مثبت باشد. بعد از آنکه به غلظت کربن مناسبی بر روی سطح قطعه فولادی رسیدیم، میتوانیم فرآیند کوئنچ را بر روی قطعه انجام دهیم. بسته به آنالیز قطعه فولادی، بعد از انجام فرآیند کوئنچ به سختی و عمق مناسب در قطعه دست پیدا خواهیم کرد.

کربوراسیون با خلا و پلاسما

بالاترین کیفیت سخت کاری سطحی کربوراسیون، درروشهای خلا و پلاسما ایجاد میشود. علت کیفیت بالای سختکاری در این ۲ روش این است که در محیط اکسیژن و به طور کلی خلا و ناخالصی وجود ندارد. اما این ۲ روش چندان صنعتی نشدهاند و شرایط انجام آنها بیشتر در محیط آزمایشگاهی است. به همین دلیل استفاده از این ۲ روش در عملیات حرارتی چندان مرسوم نیست.

فولاد سمانته یکی از انواع فولادهاییست که میتواند تحت عملیات حرارتی سمانتاسیون قرار بگیرد.

سمانتاسیون به انگلیسی

سمانتاسیون که به نام های کربوراسیون و کربورابزینگ هم شناخته میشود در زبان انگلیسی semantation نامیده میشود. همچنین دیگر معادلهای این نوع عملیات حرارتی در زبان انگلیسی Carburizing و Carburetion است.

در این مقاله بررسی کردیم که سمانتاسیون یکی از انواع روشهای عملیات حرارتی است که بسته به کاربرد و نیاز میتواند بر روی قطعات فولادی که نیاز به سخت کاری سطحی دارند انجام شود. این عملیات حرارتی با یکنواختی سختی مناسب همچنین عمق نفوذ بالای کربن در واحد عملیات حرارتی مبتکران صورت میپذیرد. از آنجایی که انتخاب بهترین روش سخت کاری سطحی تاثیر بسازایی در صرفه جویی زمان و هزینه تمام شده این فرآیند دارد، واحد آموزش ومشاوره گروه صنعتی مبتکران آماده است تا یاری رسان شما عزیزان در زمینه انتخاب بهترین فرآیند عملیات حرارتی باشد.

یک نظر در “سمانتاسیون یا کربورایزینگ”

شما کدام روش های سمانتاسیون رو انجام میدید؟