قالب تزریق پلاستیک یا قالب پلاستیک ابزاری است که برای تولید قطعات پلاستیکی و شکل دهی به آن ها استفاده میشود. این روش جزء یکی از روش های بسیار مناسب برای تولید انواع محصولات بویژه محصولات پلاستیکی است و گستره وسیع از تولیدات را به خود اختصاص داده است. واحد آموزش و مشاوره گروه صنعتی مبتکران در این مقاله به بررسی کامل این ابزارهای تولید پرداخته است.

قالب تزریق پلاستیک

همانطور که می دانید قالب پلاستیک یکی از انواع قالب های صنعتی است که از دو صفحه فولادی و اجزای دیگری تشکیل شده است که در یک ماشین قالب تزریقی مونتاژ میشود. این قالبها بر مبنای خصوصیات پلاستیک قالبگیری شده به دو گروه ترموست (گرماسخت) و ترموپلاست (گرمانرم) تقسیم میشوند.

قالبهای تزریق پلاستیک باید به شکل همزمان ملزومات زیادی را حین فرایند قالبگیری برآورده کنند. پس از پر شدن قالب با مذاب پلیمری، انتقال حرارت از مذاب داغ پلیمر به سطح سرد قالب فولادی انجام شده و در نهایت قطعه منجمد شده از داخل قالب خارج خواهد شد.

همچنین این از ابزار باید قادر باشد تا سه وظیفه نگهداری و حفظ مذاب، انتقال حرارت و خارج کردن قطعات تولید شده را در کنار ملزومات دیگری مثل کیفیت سطح بالا برآورده سازد. ضروری است که قالب در برابر فشار بالای مذاب پلیمر مقاومت کافی داشته باشد.

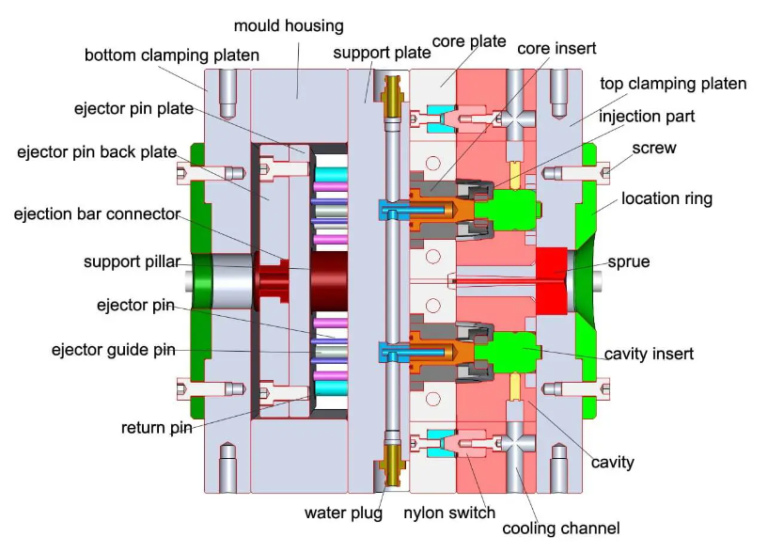

اجزای قالب تزریق پلاستیک

قالب تزریق پلاستیک از دو بخش ثابت و نیمه متحرک تشکیل شده است، بخش نیمه ثابت قالب در جای خود ساکن است و نیمه متحرک بر روی آن بسته شده و پس از پایان فرایند باز میشود تا قطعه پلاستیکی از داخل آن خارج شود. اجزای قالب تزریق پلاستیک عمدتاً از بخشهای زیر تشکیل شده است:

- سیستم تزریق

- سیستم کنترل دما

- سیستم شکل دهی قطعه

- سیستم جدا کننده قطعه از قالب

سیستمهای تزریق و شکلدهی قطعه در تماس مستقیم با پلاستیک قرار دارند و جنس بر مبنای نوع پلاستیک قالبگیری شده تغییر میکند. این دو سیستم پیچیدهترین و متنوع ترین قطعات در قالب بوده و نیازمند بالاترین دقت و کیفیت سطحی هستند.

فرآیند شکلدهی قطعه به تزریق پلاستیک مذاب به داخل قالب اشاره دارد که پس از سرد شدن و انجماد، قطعه نهایی از داخل قالب خارج میشود.

جهت مشاهده انواع فولاد قالب پلاستیک کلیک نمایید.

کاربرد قطعات قالب پلاستیک

همانطور که از اسم این نوع از قالبهای صنعتی بر میآید، از آنها برای ساخت و تولید قطعات پلیمری از جنس پلاستیکهای مختلف مثل PP، PET، PVC و … استفاده میشود. بسته به نوع پلاستیکی که قالبگیری میشود، از فولادهای مختلفی برای تهیه قالب استفاده میشود. البته در برخی موارد میتوان از آلومینیوم نیز برای ساخت قالب پلاستیک استفاده کرد.

انتخاب نوع فولاد برای تهیه قالب تزریق پلاستیک به عواملی مثل دمای ذوب و تزریق پلاستیک، میزان خورندگی پلاستیک، میزان تیراژ مورد انتظار و … بستگی دارد.

رایجترین فولادهای مورد استفاده در این صنعت فولاد ابزار ۱.۲۳۱۲ و فولاد زنگ نزن مارتنزیتی ۴۲۰ هستند. در مواردی که خورندگی پلاستیک پایین باشد از ۱.۲۳۱۲ و در مواردی که پلاستیک خورندگی بالایی داشته باشد (مثل PVC) از فولاد ۴۲۰ استفاده میشود.

گروه صنعتی مبتکران به عنوان یکی از پیشروان در صنعت فولاد کشور اقدام به عرضه گریدهای فولادی خاص خود تحت عنوان HCRs کرده است که به شکل همزمان خواص فولادهای ابزار و فولادهای زنگ نزن را ارائه کرده و به گریدی بی رقیب در صنعت پلاستیک تبدیل شده است.

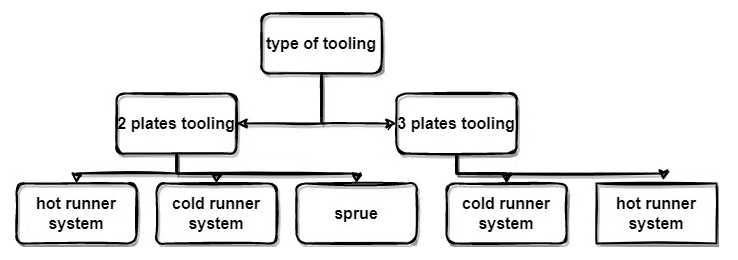

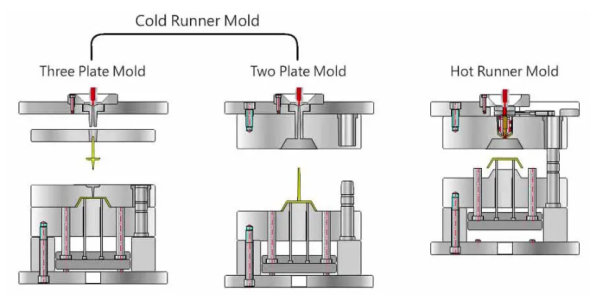

انواع قالب پلاستیک

بر اساس دستهبندی فوق، انواع قالب پلاستیک به دو گروه دو صفحهای و سه صفحهای تقسیم بندی میشوند. مهمترین تفاوت قالبهای دو صفحهای و سه صفحهای در این است که قالبهای سه صفحهای یک صفحه رانر اضافه دارند (رانری که به شکل اتوماتیک جدا میشود).

فولاد ۱.۲۳۱۲، فولاد mo40 و فولاد Hcrs 135 از جمله فولادهای هستند که میتوانند در ساخت انواع قالب پلاستیک مورد استفاده قرار بگیرند.

همچنین این قالبها را بر مبنای فرایند قالبگیری میتوان به شکل زیر تقسیمبندی نمود:

- قالبهای تزریقی

- قالبهای دمشی

- قالبهای ریختهگری

- قالبهای پرس و غیره

قطعات قالب پلاستیک

قطعات قالب پلاستیک عموما عبارتاند از:

- پایه قالب (mold base): معمولاً از کارخانههای سازنده به شکل استاندارد تهیه میشوند.

- اجزای داخلی قالب (mold insert): برای شکلدهی به قطعات پلاستیکی استفاده میشود. این اجزا معمولاً توسط خود کارخانه ساخته شده و بیشتر زمان ساخت قالب مربوط به آنها تعلق دارد.

- اجزای کمکی قالب (mold auxiliary parts): شامل رینگ، بوش نازل، ستونهای پشتیبانی، صفحات جدا کننده، بوش راهنما، پین راهنما، رینگ بالابر و غیره.

همچنین چهار بخش اصلی زیر جز قطعات قالب پلاستیک هستند.

- سیستم تزریق (runner)

- سیستم جدا کننده (ejection system)

- سیستم حرارتدهی و سرد کردن

- سیستم هواگیری (venting system)

جهت کسب اطلاعات بیشتر در رابطه فولاد مناسب برای این دسته از قالبها بر روی لینک زیر کلیک نمایید.

مشخصات فنی قالب تزریق پلاستیک

چنانچه بخواهیم به مشخصات فنی قالب تزریق پلاستیک اشاره نماییم در ابتدا، پلیمر مذاب از طریق اسپرو وارد قالب میشود. وظیفه بوش اسپرو (و حلقه جاگیری) محکم نگه داشتن قالب در مقابل نازل سیلندر تزریق است تا مواد مذاب از سیلندر به قالب وارد شوند. بوش اسپرو مواد مذاب را از طریق کانالهایی که در سطح صفحات وجود دارند، به سوی کویته هدایت میکند. مواد مذاب میتوانند در داخل کانالهای ذکر شده جریان پیدا کنند. از این رو به این کانالها راهگاه (Runner) نیز گفته میشود.

لازم به ذکر است مطالعه انواع روش های قالب گیری پلاستیک میتواند به شما در درک لزوم وجود هر مشخصه در این قالب ها موثر باشد.

مزایا و محدودیت های قالب تزریق پلاستیک

- یکی از مزیتهایی قالب پلاستیک امکان تولید همزمان چندین قطعه پلاستیکی است که باعث بالا رفتن تیراژ تولیدی در یک زمان ثابت میشود. به علاوه، بهترین روش برای تولید قطعات پلاستیکی کوچک که شکل پیچیدهای دارند، قالبگیری تزریقی یا اصطلاحاً Injection Molding است.

- یکی دیگر از مزایای این روش آن است که به دلیل فشاری که در زمان تزریق در پشت مذاب وجود دارد، احتمال ایجاد عیوب یا پر نشدن قالب (به شرط طراحی درست) در آن کاهش پیدا میکند.

از جمله محدودیتهای این روش نیز میتوان به:

- عدم صرفه اقتصادی در تولید قطعات بزرگ با پیچیدگی کم اشاره کرد. به عنوان مثال، برای تولید بشکههای بزرگ پلاستیکی از روش قالبگیری دمشی استفاده میشود که بهرهوری بسیار بالاتری دارد.

- یکی دیگر از محدودیتهای این روش که به پروسه آن مربوط میشود، بالا رفتن احتمال تجزیه پلاستیکها و در نتیجه، تولید گازهای خورنده یا کاربیدهایی است که بر روی سطح قالب مینشینند و باعث ساییده شدن سطح قالب میشوند. وجود فشار نسبتاً بالا در حین این فرایند و بالا بردن دما به منظور افزایش سیالیت پلاستیک میتواند شرایط را برای تجزیه پلاستیکها تشدید کند.

پلاستیک های ترموست و ترموپلاست

یکی از انواع روشهای دستهبندی پلاستیکهای صنعتی، تقسیم کردن آنها به دو گروه ترموپلاست و ترموست است. در ادامه توضیح و تفاوت بین این دو گروه از پلاستیک ها اشاره شده است.

- نوع پیوند و اتصال زنجیره های هیدروکربنی به یکدیگر

همانطور که میدانید، پلاستیکها از زنجیرههای بلند هیدروکربن ساخته شدهاند که یک واحد تکرار شونده در آنها وجود دارد به این واحد که با تکرار شدن آن یک زنجیره پلیمری به وجود میآید، در اصطلاح مونومر گفته میشود. در پلاستیکهای ترموپلاست، زنجیرههای بلند هیدروکربن به شکل جدا از هم قرار دارند و هیچ اتصال عرضی میان آنها وجود ندارد. در مقابل، زنجیرههای هیدروکربنی پلاستیکهای ترموست از طریق پیوندهای عرضی به یکدیگر متصل شدهاند که باعث ایجاد تفاوت در خواص این گروه از پلاستیکها با پلاستیکهای ترموپلاست میشود.

- قابلیت بازیافت و استفاده مجدد

یکی از مهمترین تفاوتهایی که میان این دو گروه از پلاستیکها وجود دارد، قابلیت بازیافت و استفاده مجدد از آنها است البته که در فرایند تولید و قالبگیری آنها نیز تفاوتهایی وجود دارد. کلیدها و پریزهای برق منازل از جنس پلاستیکهای ترموست هستند. این پلاستیکها در صورتی که حرارت داده شوند دیگر توانایی بازیابی خواص و استحکام قبل را نداشته و به طور کامل بلا استفاده میشوند.

در مقابل، پلاستیکهای ترموپلاست که از آنها در ساخت اسباب بازی کودکان استفاده میشود، در صورتی که حرارت داده شده و ذوب شوند، مجددا میتوان آنها را وارد قالب کرده و از آنها قطعهای باشکل دلخواه تولید کرد.

- استحکام

ترموستها استحکام بیشتری نسبت به ترموپلاستها دارند. اغلب پلاستیکهایی که در قالبگیری تزریق پلاستیک استفاده میشوند از خانواده ترموپلاست هستند.

کانال های قالب تزریق پلاستیک

با عبور از میان راهگاه، مواد مذاب از گیت یا گیتهای ویژه طراحیشده عبور کرده و در نهایت جهت شکلگیری قطعه تزریقی به فضای کویته وارد میشود. مقدار مذاب لازم برای پر کردن اسپرو، راهگاه و کویته قالب را به اصطلاح شات مینامند. مواد مذابی که در داخل راهگاه سرد میشوند، در زمان خروج قطعه از قالب به بدنه اصلی قطعه چسبیدهاند و باید از آن جدا شوند. البته در برخی موارد سیستم ویژهای وجود دارد که با حرارت دادن راهگاه باعث ذوب و جدا شدن مواد باقیمانده در آنها از قطعه اصلی میشود.

- کانالهای خنکسازی قالب

نوع دیگری از کانالهای موجود در سطوح این قالبها، کانالهای خنکسازی هستند. روش استاندارد سرد کردن قطعه شامل عبور دادن ماده مبرد (مانند آب) از میان سوراخهای حفر شده در صفحات قالب است. ماده مبرد با گردش در نقاط مجاور کویته، حرارت قالب را جذب کرده و دمای آن را در سطح مناسبی حفظ میکند تا مواد مذاب با یک سرعت بهینه منجمد شوند.

- هواگیری قالب

در زمان بستن قالب، مقداری هوا بین کویته و ماهیچه حبس میشود. این میزان هوا در طی فرآیند تزریق میتواند باعث افزایش بیش از حد دما و سوختن مذاب پلیمری شود. با حبس شدن هوا در میان مواد مذاب، کیفیت نهایی قطعه به طور چشمگیری کاهش پیدا میکند. به همین دلیل برای جلوگیری از این مشکل دریچههای هواگیری قالب در بین دو صفحه قالب تعبیه شده است.

- سیستم پران قالب پلاستیک

به دلیل چسبیدن قطعه به سطح قالب بعد از سرد شدن و انقباض، جدا شدن قطعه پس از پایان تزریق پلاستیک و قالبگیری با مکانیزم خاصی انجام میشود. مزیت این سیستم در این است که بر اثر جدا کردن قطعه از قالب آسیبی به آن وارد نمیشود.

سیستم پران قالب پلاستیک یا همان صفحه پران قالب پلاستیک اجزای مختلفی دارد. این اجزا شامل: جعبه، صفحههای پران، میله و تعدادی پین پران است که در قسمت پشتی ماهیچه قرار میگیرند. بلافاصله پس از باز شدن گیره دستگاه، میله پران جابجا شده و باعث فعال شدن سیستم پران میشود.

در نهایت، صفحه پران به عقب حرکت کرده و قطعه توسط پینهای پران از سطح قالب جدا میشود. برای تسهیل جدا سازی قطعه از قالب، اغلب پیش از شروع قالبگیری مواد جدا کننده روی سطح ماهیچه اسپری میشود. این مواد از چسبیدن قطعه به ماهیچه جلوگیری میکنند.

هزینه ساخت قالب تزریق پلاستیک

همانطور که تا این جای مطلب به آن اشاره شد، تزریق پلاستیک یکی از محبوب ترین و پرکاربردترین روشها برای تولید انواع قطعات و محصولات پلاستیکی در ابعاد و اندازههای مختلف است. در این روش، ماده مذاب پلیمری به داخل محفظه قالب تزریق شده و پس از سرد شدن، شکل و فرم قالب را به خود میگیرد.

تنوع بسیار زیاد محصولات پلاستیکی تولید شده با استفاده از این روش باعث شده است تا تقاضا برای تولید قالبهای پلاستیکی روز به روز افزایش پیدا کند. بر همین اساس برآورد دقیق هزینه ساخت قالب تزریق پلاستیک یکی از مهمترین بخشها در این صنعت است.

برای برآورد هزینه ساخت قطعات ساخته شده به روش تزریق پلاستیک، مواد اولیه ای که در این فرآیند استفاده میشوند، اهمیت بسزایی دارند. از سوی دیگر، یکی از مهمترین فاکتورهای دخیل در هزینههای تولید، ماشینکاری است که یکی از هزینه های ساخت قالب پلاستیک محسوب میگردد.

با توجه به تیراژ محدود قالبها، برای پایین آمدن قیمت هر قطعه، ترجیحاً باید قالبهایی با تیراژ بالاتر تولید شوند. یک فرمول کلی برای برآورد هزینه نهایی وجود دارد:

هزینه هر قطعه = هزینه مواد اولیه + (هزینه ماشینکاری/تعداد قطعات) + (هزینه های ساعتی/زمان کل تولید)

گروه صنعتی مبتکران یکی از پیشگامان صنعت فولاد است که در زمینه تولید انواع فولادهای ابزاری و مهندسی،ساخت قالب تزریق پلاستیک، سختکاری و عملیات حرارتی فعالیت دارد؛ همچنین جز یکی از چهار شرکت برتر کشور در حوزه عملیات تحت خلاء است.

شما می توانید برای اطلاع بیشتر از خدمات مجموعه مبتکران و استعلام قیمت فولاد از طریق شماره های موجود در سایت و یا چت آنلاین با ما در ارتباط باشید.