قالب دایکاست یکی از انواع قالب به منظور تولید قطعات صنعتی است.لازم به ذکر است در ساخت قالب دایکاست از فلزات سبک مثل آلومینویم استفاده می شود، از این قالب در صنایع مختلف از جمله خودروسازی استفاده می شود. در این مقاله به نحوه ساخت، طراحی و خصوصیات این قالبها اشاره شده است.

قالب دایکاست چیست

دایکاست یا ریخته گری تحت فشار، یکی از روشهای اقتصادی تولید قطعات با تلرانس و پیچیدگی بالا از جنس آلیاژهای آلومینیوم، منیزیم، روی و مس است. برای تولید قطعات به این روش از قالب دایکاست استفاده میگردد. تولید با تیراژ بالا، لزوم بهبود عمر قالب در تولید به روش دایکست را بالا خواهد برد. کارخانههای فعال در این زمینه، با انتخاب فولاد مرغوب و عملیات حرارتی مناسب میتوانند قالب هایی با عمر بالا دست پیدا کنند. با توجه دقیق به طراحی مناسب محصول و قالب و همچنین بهبود روشهای ریختهگری، پیشرفتهای قابل توجهی در این زمینه حاصل شده است.

طراحی قالب دایکاست

طراحی قالب دایکاست در درجه اول، با توجه به شکل محصول نهایی تعیین میگردد. اما جنبههای مختلفی دیگری نیز در طراحی و اندازه یک قالب تاثیر گذارند که به نوبه خود میتوانند تأثیر مهمی بر عمر قالب داشته باشد. این موارد در ادامه آورده شده است.

حفره (Cavity)

فولادهایی که استحکام بالایی دارند، به شدت به شیار حساس هستند؛ به همین دلیل لازم است که قسمت حفره قالب با حساسیت بالای سطحی آماده سازی شود. این عمل باعث خواهد شد خطر سایش و ریزترک نیز در قسمت حفره یا ماهیچهها به کمترین میزان خودش برسد.

- کانال های خنک کننده

مسیرهای خنک کننده قالب دایکاست باید به گونهای طراحی شود که تمامی سطح حفره را با دمای یکنواخت خنک کند. صافی و یکنواختی کانالها هم از نظر خنک کنندگی و هم از نظر استحکام و همچنین مقاومت در برابر خوردگی حائز اهمیت خواهد بود.

- سیستم های انتقال مذاب و راهگاهی

جهت دستیابی به مطلوبترین حالت ریخته گری در قالبهای دایکاست، سیستم خنک سازی بایستی بتواند تعادل دمایی را در تمام قسمتهای ورودی مذاب و راه گاهی ایجاد نماید. این بدان معناست که طراحی سیستم راه گاهی و ورودی مذاب از اهمیت بالایی برخوردار خواهد بود. محل تزریق مذاب باید به گونهای طراحی شود که فلز تزریق شده به آرامی و آزادانه در تمام قسمتهای حفره جریان پیدا کند. توربولانس و جریان نایکنواخت مذاب در نهایت میتواند موجب ایجاد سایش شود.

- سیستم پران در قالب دایکاست

در قالب های دایکست با توجه به انقباض حرارتی ماده (در پایان عملیات تولید)، قطعه به شدت به جداره سنبه قالب خود میچسبد. لذا برای جداسازی و خروج سالم محصول، بسته به شکل قطعه به زاویه خروج و پولیش مناسب و سیستم پران میلهای نیاز خواهد بود. در این مکانیزم، تعدادی میله در موقعیت مناسب تعبیه شده و پس از اتمام عملیات تزریق و انجماد قطعه، به کمک جک مخصوص پران دستگاه قطعه به بیرون هدایت شده و سپس به وسیله همان جک یا پس پران به محل اولیه بازگشته و قالب برای سیکل بعدی آماده میشود.

- کشویی قالب

در صورت وجود برجستگی یا فرورفتگیهای زیاد بر روی بدنه داخلی یا خارجی محصول، لازم است قبل یا حین خروج قطعه از قالب، موانع جانبی از مسیر خروج قطعه کنار بروند. برای این کار لازم است یک مکانیزم حرکتی در خلاف جهت خروج محصول تعبیه شود که اصطلاحاً به آن کشویی گفته میشود.

با توجه به نیروی لازم برای جلوگیری از چسبندگی کشویی به قطعه، مکانیزم محرک کشویی عموماً پین کج خواهد بود. لازم به ذکر است که هرگونه شیار، سوراخ یا رزوه دقیق توسط ماشینکاری ایجاد میشود. طراحی مدارهای آبگرد و سیستم خنک کاری در کشوییها الزامی است.

- پولیش قالب دایکاست

پولیش مناسب در جهت خروج قطعه میتواند نیروی لازم برای سیستم پران و استهلاک قالب و پرانها را تا حد زیادی کاهش دهد. توجه داشته باشید که بر اثر وجود گرما و حرارت در قالب، فنرها خاصیت ارتجاعی خود را از دست خواهند داد؛ بنابراین، استفاده از فنر در قالبهای گرمکار اعم از فورج و دایکست پیشنهاد نمیشود.

مراحل ساخت قالب دایکاست

مراحل ساخت قالب دایکاست باید مطابق با فاکتورهای زیر به گونهای باشد که استحکام قالب نیز حفظ گردد. این فاکتورها عبارت اند از:

- فاصله حفره تا سطح قالب معمولا باید بیشتر از ۵۰ میلیمتر باشد.

- نسب عمق حفره به کل ضخامت بهتر است کمتر از ۱:۳ باشد.

- فاصله حفره تا کانالهای خنک کننده غالبا بایستی بیشتر از ۲۵ میلیمتر باشد و در گوشهها بیشتر از ۵۰ میلیمتر باشد.

- طراحی فیلت و زاویه با توجه متریال مذاب تعیین خواهد شد. این میزان برای متریالهای :

_ روی بیشتر از ۰.۵ میلیمتر

_ آلومینیوم بیشتر از ۱ میلیمتر

_ برنج بیشتر از ۱.۵ میلیمتر

- بایستی فاصله محل ورود مذاب تا دیواره حفره بیشتر از ۵۰ میلیمتر باشد.

ساخت قالب دایکاست

در ساخت قالب دایکاست لازم است موارد زیر مورد توجه قرار بگیرد:

- ماشینکاری

- عملیات حرارتی

- پایداری ابعادی

- عملیات سطحی

- جوش پذیری

قابل ذکر است فولاد ۱.۲۳۴۴ که از آن به عنوان فولاد H13 و SKD61 یکی از انواع فولادهای گرمکار است که میتواند در ساخت قالب های دایکاست مورد استفاده قرار بگیرد.

سفارش ساخت قالب دایکاست

از جمله مواردی که پیش از سفارش ساخت قالب دایکاست باید مورد توجه و بررسی قرار بگیرد عبارتاند از:

- ماشینکاری

قابلیت ماشینکاری فولاد ابزار گرمکار ( که برای ساخت قالبهای دایسکت بیشتر از این فولادهای ابزار استفاده میشود)، عمدتاً تحت تأثیر مقدار ناخالصیهای غیرفلزی مانند سولفیدهای منگنز و سختی فولاد است. عملکرد مطلوب قالب های دایکاست با کاهش ناخالصی در فولاد به کار رفته در قالب امکان پذیرخواهد بود. ساختار بهینه برای ماشینکاری مناسب، توزیع یکنواخت کاربیدهای کروی شده در ساختار آنیل شده با سختی کمتر است.

۲. عملیات حرارتی

فولادهای ابزار گرم کار به صورت نرمال در حالت آنیل شده هستند. بنابراین نیاز است که قالب بعد از ماشینکاری، جهت رسیدن به استحکام تسلیم گرم، چقرمگی و داکتیلیتی، عملیات حرارتی شود. ویژگی و خصوصیات فولاد به کارگرفته شده در قالب را میتوان با دمای سخت کاری، زمان غوطه وری، نرخ سرد کردن و دمای تمپر کنترل نمود.

۳. پایداری ابعاد

مواردی که در پایداری ابعادی قالب دایکست تاثیر گذار است عبارت اند از :

- اعوجاج ناشی از عملیات حرارتی و تمپر در قالب های دایکست

زمانی که قالب های دایکست سخت کاری و تمپر میشوند، اکثرا در این قالبها پیچیدگی یا اعوجاج اتفاق میافتد. این اعوجاج زمانی که دمای آستنیته بالا باشد اتفاق میافتد. این اعوجاج ناشی از تنشهای باقی مانده در قطعه است. منشاء این تنشها میتواند یکی از موارد زیر باشد:

- تنشهای ناشی از ماشینکاری

- تنشهای حرارتی

- تنشهای ناشی از تغییر استحاله

- تنشهای ناشی از ماشینکاری

این تنشها به هنگام عملیات ماشینکاری ممکن است برروی قطعه ایجاد گردد. تنشهای حاصل از ماشین کاری میتوانند با حرارت آزاد شوند. حرارت استحکام را کاهش داده و از طرفی به دلیل ایجاد اعوجاج تنش را آزاد خواهد نمود. به منظور کاهش اعوجاج، میتوان عملیات تنش زدایی را نیز انجام داد. از همین روی پیشنهاد میشود که بعد از ماشینکاری، قالب تنش زدایی شود.

- تنشهای حرارتی

این نوع تنش ممکن است در شرایطی که قطعه حرارت داده شده و یا کوئنچ میشود پدیدار گردد. این نوع از تنشها با حرارت دادن سریع و غیرمنتظره افزایش پیدا میکنند. گرمایش غیریکنواخت میتواند منجر به تغییرات موضعی در تغییر حجم شود که منجر به تنش و اعوجاج میگردد. به همین دلیل همواره جهت یکنواخت کردن و متعادل کردن حرارت در قطعه، عملیات پیش گرم پیشنهاد میشود. همواره بایستی عملیات حرارت دادن آنقدر آهسته انجام شود تا دما در طول قالب تقریباً برابر باشد.

هرآنچه در مورد حرارت دادن گفته شد در مورد کوئنچ نیز صدق میکند. مهم است که محیط کوئنچ تا حد امکان یکنواخت اعمال شود. در غیر این صورت تفاوت دما در ابزار میتواند منجر به اعوجاج قابل توجهی شود.

- تنش های ناشی از تغییر و استحاله فاز

این تنش زمانی که ساختار ناشی از استحاله تغییر کند، ممکن است ایجاد گردد. بیشترین تغییر حجم مربوط به تغییر فاز از آستنیت به مارتنزیت است؛ که میتواند منجر به اعوجاج و یا گاهی ترک شود.

- عملیات سطحی

عملیات سخت کاری سطحی مانند نیتراسیون، میتواند تاثیر مثبت بر عملکرد سطح قالب مانند مقاومت به سایش و پدیده چسبندگی در قسمتهای مختلف قالب دایکست مانند نازل، پینهای خارج کننده و ماهیچه ها ایجاد کند.

فولاد مناسب قالب دایکاست

فولاد به کار رفته در قالب های دایکاست در معرض بارهای سیکلی مکانیکی و حرارتی هستند. تعدادی از پدیده ها وجود دارند که عمر فولاد این نوع قالبها را محدود میکند مانند:

- خستگی حرارتی (Heat Checking)

- خوردگی/سایش

- ترک

- لهیدگی (تو رفتگی)

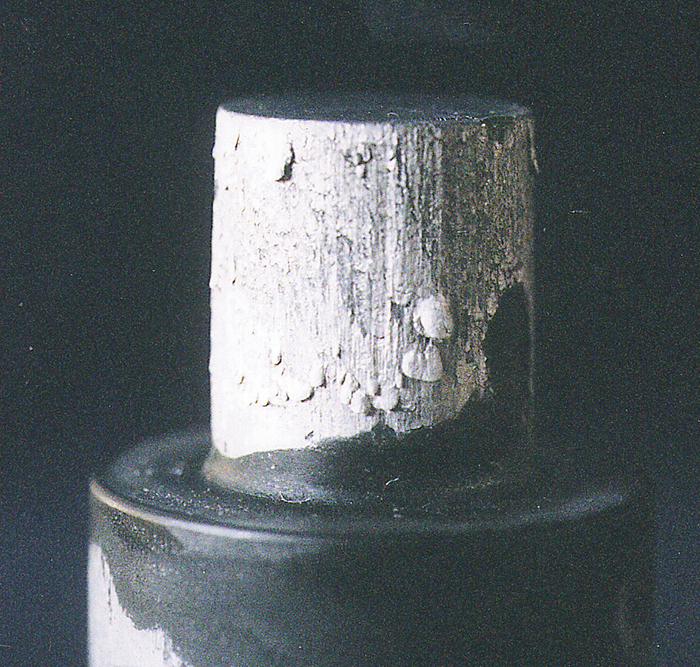

خستگی حرارتی فولاد قالب دایکاست

قالب های ریخته گری تحت فشار در حین کار تحت گرمایش و سرمایش متناوب قرار میگیرند که خستگی حرارتی، ترک تدریجی ناشی از تنشهای حرارتی ناشی از چرخههای دمایی است. خستگی حرارتی پدیدهای در مقیاس کوچک است که در یک لایه سطحی نازک رخ میدهد. پدیده خستگی حرارتی منجر به ایجاد ریز ترک های شبکه ای (Heat Checking) در فولاد قالب دایکاست خواهد شد.

فاکتورهای موثر بر خستگی حرارتی

ترکهای ناشی از خستگی حرارتی در قالب های ریخته گری تحت فشار، ناشی از ترکیب تنشهای سیکلی حرارتی، تنش کششی و کرنش پلاستیک است. اگر یکی از این فاکتورها اتفاق نیفتد پدیده ترک ناشی از خستگی حرارتی نه شروع خواهد شد و نه گسترش پیدا میکند. کرنش پلاستیک باعث شروع ترک و تنش کششی موجب اشاعه آن خواهد شد.

- سیکل دمایی قالب: دما پیش گرم، دماس سطح قالب، نرخ سرمایش، زمان نگه داری

- خواص فولاد قالب: ضریب انبساط حرارتی، استحکام خزشی، استحکام تسلیم گرم، داکتیلیتی، هدایت حرارتی

- افزایش دهنده های تنش: پخ ها، گوشه ها و سوراخ ها و زبری سطح

خوردگی و سایش فولاد دایکاست

در هنگام ریخته گری و تزریق مذاب به قالب، در مواردی که سطح حفره قالب عاری از پوشش محافظ باشد، فلز مذاب به درون قالب نفوذ میکند و با عناصر فولاد قالب به خصوص آهن واکنش داده و باعث ایجاد لایههای بین فلزی خواهد شد که اصطلاحا به پدیده چسبندگی یا Soldering معروف است.

فاکتورهای موثر در سولجرینگ قالب های دایکاست

- دمای فلز مذاب تزریق شده: فلزات مذاب دارای دمای بحرانی هستند که بالای آن دچار حمله خوردگی خواهند شد( روی بالای دمای ۴۸۰ درجه، آلومینیوم بالای دمای ۷۲۰ درجه و برنج دمای بحرانی بالایی دارد که غالبا بعید است تحت حمله خوردگی قرار گیرد)

- ترکیب شیمیایی فلز مذاب

- طراحی قالب: اگر سیالیت مذاب در زمان تزریق بیش از حد باشد میتواند منجر به از بین رفتن پوشش شود.

سایش ناشی از تزریق مذاب در قالب ریخته گری تحت فشار

فرسایش نوعی رفتار سایشی گرم روی سطح قالب های دایکست است که ناشی از حرکت سیال مذاب است. در صورتی که سرعت سیلان مذاب بیشتر از ۵۵ m/s باشد آسیب ناشی از سایش افزایش پیدا خواهد کرد. ذرات سخت مانند ناخاصیها و رسوبات حل نشده سیلیسی خطر سایش را افزایش خواهد داد.

در اغلب موارد سطح قالب دچار خوردگی و سایش همزمان خواهد شد. میزان خسارت به سیالیت مذاب بستگی دارد.

ترک در فولاد قالب دایکاست

داشتن چقرمگی مناسب باعث تحمل تنشهای کششی بدون ایجاد ترک در نقاط تیز و تمرکز تنش خواهد شد. چقرمگی قالب وابسته به نوع فولاد و عملیات حرارتی است. با توجه به اینکه تنشهای مکانیکی و حرارتی در همه جهات قالب پخش میشود، چقرمگی در قالب باید در تمام جهات در نظر گرفته شود.

فرورفتگی یا لهیدگی در قالب دایکاست

این پدیده معمولا در قالب هایی که سختی حرارتی پایین دارند اتفاق میافتد. با افزایش دما سختی و استحکام افت پیدا خواهد کرد. این بدان معنی است که خطر لهیدگی در قالب فولادهای گرم کار با افزایش دما، بالا است. این پدیده برای ریخته گری تحت فشار آلومینیوم، منیزیم و مس اهمیت بیشتری دارد.

با مطالعه مقاله راهنمای خرید فولاد قالب دایکاست میتوانید انتخاب متریال بهتری برای قالبهای خود داشته باشید.

عمر قالب دایکست

عمر قالب دایکاست بسته به سایز و همچنین طراحی و نوع آلیاژ به کار رفته در قالب میتواند متفاوت باشد. قابل ذکر است عمر این نوع از قالبها را میتوان با انجام کنترل قبلی و همچنین کنترل در حین عملیات بهبود بخشید. عواملی که میتوانند در عمر این قالبها تاثیر گذار باشند عبارتاند از:

- پیش گرم مناسب

- خنک کاری صحیح

- عملیات سطحی

- (تمپر تنش) تنش زدایی

در ادامه هر کدام از موارد ذکر شده دقیقتر مورد بررسی قرار خواهند گرفت.

قالب های تزریق پلاستیک یکی دیگر از انواع قالب های صنعتی هستند که به قطعات پلاستیکی میتواند به وسیله آن انجام بپذیرد

تاثیر پیش گرم مناسب در عمر قالب دایکاست

تماس اولیه بین قالب دایکست با دمای پایین و مذاب فلز ریختهگری باعث ایجاد شوک حرارتی در قالب خواهد شد. در نتیجه پدیده Heat Checking میتواند از همان ابتدا ریخته گری شروع شده و به سرعت منجر به تخریب قالب گردد. مقاومت در برابر شوک حرارتی و مکانیکی در متریال به کار رفته، در اولین ذوب ریزی، با پیش گرم کردن مناسب قالب به میزان قابل توجهی افزایش پیدا میکند. بنابراین ضروری است که اختلاف دما بین سطح قالب و مذاب زیاد نباشد. معمولا دمای پیش گرم متناسب با مذاب ریخته شده، بین ۳۵۰-۱۵۰ درجه سانتیگراد است. دمای پیش گرم نباید خیلی بالا و نزدیک دمای تمپر فولاد به کار رفته در قالب باشد. همچنین مهم است که پیش گرم تدریجی و یکنواخت باشد.

خنک کاری صحیح قالبهای دایکست

دمای این قالبها عموما با استفاده از کانالهای آبگرد یا روغن یا استفاده از روانکار در سطح قالب کنترل می شود. جهت جلوگیری از ایجاد پدیده ،Heat Checking باید سیال خنک کننده را تا محدوده دمای ۵۰ درجه سانتیگراد گرم نمود. قابل ذکر است که خنک کننده با دمای زیر ۲۰ درجه پیشنهاد نمیشود.

عملیات سطحی در قالب های دایکست

جهت پرهیز از تماس قالب با مذاب در حین عملیات ریخته گری مهم است که چسبندگی به خوبی روی سطح قالب ایجاد شود. به عنوان مثال یک قالب نباید سطح خیلی صاف و براق داشته باشد. بر روی سطح قالب حرارت نزدیک به ۵۰۰ درجه سانتی گراد است که حین خنک نمودن قالب در هوا، لایه اکسیدی بر روی سطح آن تشکیل خواهد شد.

همچنین برای حذف رسوبات ناشی از روان کنندههای قالب پس از یک دوره استفاده، ساچمه زنی سطح حفره توصیه میشود. این عملیات همچنین باعث بسته شدن ترکهای ناشی از Heat Checking نیز خواهد شد. قسمتهای از قالب که تحت سایش بالا هستند، جهت افزایش عمر کاری بهتر است بعضی از بخش مانند پینهای خارج کننده (Ejector Pin) بایستی عملیات سخت کاری سطحی مانند نیتراسیون شوند.

آیا تنش زدایی باعث افزایش عمر قالبهای دایکاست خواهد شد؟

در طول فرایند تولید به روش دایکست، سطح قالب تحت فشارهای حرارتی ناشی از تغییرات دما قرار خواهد گرفت. این کرنش مکرر ممکن است منجر به ایجاد تنشهای پسماند در نواحی سطحی قالب گردد. در بیشتر موارد، تنشهای پسماند بیشتر ماهیت کششی دارند و در نتیجه به شروع ترکهای Heat Checking کمک میکنند.

عملیات تمپر تنش قالب دایکاست میتواند منجر به کاهش تنشهای کششی پسماند شود و در ادامه افزایش عمر قالب را در پی خواهد داشت. به همین دلیل پیشنهاد میشود که بعد از کارکرد قالب در حدود ۱۰۰۰-۲۰۰۰ و ۵۰۰۰-۱۰۰۰۰ تیراژ، قالب تحت عملیات تمپر قرار گیرد. بهترین دما برای انجام عملیات تمپر تنش، دمای در حدود ۲۵ درجه زیر بالاترین دمای عملیات تمپر اولیه قالب بوده، و مدت عملیات معمولا ۲ ساعت است.

حهت آشنایی با سایر قالب های صنعتی، میتوانید مقاله انواع قالب های صنعتی را مطالعه نمایید.

دستگاه دایکست چیست

تولید به روش دایکست علاوه بر قالب نیاز مند دستگاه مخصوص برای این روش ریخته گری نیز میباشد. دستگاههای دایکست به دو دسته hot chamber (محفظه گرم) و cold chamber (محفظه سرد) تقسیم میشوند. در ادامه هر نوع از این دستگاهها مورد بررسی قرار گرفته است

دستگاه دایکست محفظه گرم

در دستگاههای محفظه گرم ماده در داخل محفطه دستگاه ذوب شده و به کمک جک به قالب منتقل میشود. با توجه به مشکلاتی که بر اثر سرد شدن مواد در داخل محفظه به وجود میآید، این دستگاهها برای تولید مداوم طراحی شده و قالب مورد استفاده نیز باید برای این نوع دستگاه مناسب باشد. همچنین، وجود محدودیت دما به دلیل جلوگیری از آسیب رسیدن به دستگاه، کاربرد این سیستم را به فلز روی و آلیاژهای آن (زاماک) محدود میکند. مهمترین وجه تمایز ظاهری این دستگاه با دستگاههای محفظه سرد در شکل راهگاه آنهاست.

دستگاه دایکست محفظه سرد

در دستگاههای محفظه سرد، مواد داخل بوته ذوب شده و با ملاقه به شکل دستی یا اتوماتیک به سیلندر دستگاه منتقل شده و با فشار جک به داخل قالب تزریق میشود. هنگام تولید، مذاب با فشار جک به داخل سیلندر قالب منتقل و از مسیر راهگاه به حفرهها وارد شده و قطعه را شکل میدهد. از آنجایی که همواره همراه با مذاب اکسید و سرباره نیز وجود دارد، در منتهی الیه قطعه محفظه کوچکی بنام over flow تعبیه میشود.

گروه صنعتی مبتکران یکی از پیشگامان صنعت فولاد است که در زمینه تولید انواع فولادهای ابزاری و فولاد مهندسی، همچنین عملیات حرارتی فعالیت دارد. پیشرو در صنعت تولید و فروش انواع فولادهای گرمکار، سردکار و فولاد پلاستیک در ایران و جز یکی از چهار شرکت فعال در حوزه عملیات تحت خلاء در ایران است.

۲ نظر در “قالب دایکاست”

عرض سلام و ادب و احترام خدمت شما،

یه سوالی داشتم بابت قطر داخلی بوش و سیلندر قالب ها ممنون میشم فرمول محاسبه و ابعاد اون رو به بنده آموزش بدید ،

سلام جناب پولادوند

جهت آموزش در رابطه با این مورد میتونید با واحد آموزش و مشاوره گروه صنعتی مبتکران در تماس باشید